В настоящей работе представлены особенности использования электродуговой наплавки для 3D-печати, описаны основные стадии печати, применяемое для этого оборудование, а также представлены результаты оценки механический свойств напечатанного металла совместно с экономическими аспектами применения технологии.

В современном мире все больше и больше находится применение для аддитивных технологий. Для этого есть целый ряд причин, ключевыми из которых являются возможности изготовления конструкций, которые классическими способами изготовить было невозможно, также одним из важных факторов является сокращение времени вывода продукта-конструкции на рынок за счет возможности быстрого производства, немаловажным также является факт получения уникальных свойств конструкции за счет применения нового принципа производства.

В настоящей работе внимание будет уделено аддитивным технологиям для производства металлоконструкций и, в частности, экономическим особенностям производства металлоконструкций по технологии электродугового выращивания (электродуговой наплавки), поскольку среди прочих аддитивных технологий этот процесс 3D-печати наиболее новый и только-только начинает распространяться по всему земному шару и в Российской Федерации. В иностранной литературе процесс, описываемый в настоящей статье, часто обозначается аббревиатурой WAAM – wire arc additive manufacturing.

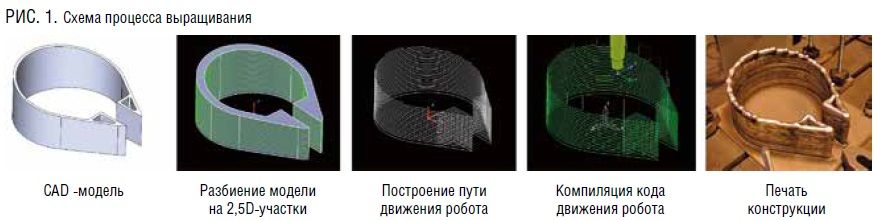

Процесс выращивания деталей

В большинстве случаев для выращивания применяются специализированные комплексы на базе 6 осевых промышленных роботов и сварочных источников питания, в которых для плавления проволоки при печати используется либо электрическая дуга, либо плазма. Общая схема процесса представлена на рис. 1.

Настоящий процесс применяется для печати достаточно крупных объектов, в качестве примера следует привести мост, напечатанный в Нидерландах (рис. 2) [1].

В Российской Федерации данная технология применяется для печати машиностроительных деталей из различных материалов на базе алюминия, титана, меди, железа (рис. 3).

Механические свойства напечатанного металла

Хотя в большинстве случаев напечатанная конструкция требует механической обработки для доведения до заданного квалитета или шероховатости (см. рис. 4, где представлены стадии обработки выращенной крыльчатки, рис. 3). Данная технология позволяет производить выращивание с очень высокой производительностью, например, 2,5 кг в час для алюминиевых сплавов [2]. При этом получая уникальные механические свойства, например, в части пластичности, которая для того же химического состава материала может в три раза превышать заданные в ГОСТ свойства [2]. Прочие механические свойства при этом возможно получить на более высоком уровне, чем в государственных стандартах для одного и того же сплава. В табл. 1 представлены результаты определения механических свойств, полученные на основе собственных исследований СПбПУ.

Экономические аспекты выращивания

Представленная технология достаточно подробно освещена с научной точки зрения, с экономической публикаций не так много, однако авторы [3] подготовили сравнительную диаграмму, позволяющую сопоставить аддитивные технологии (рис. 5). На диаграмме представлены общие закономерности и относительные величины, тем не менее видно, что основным достоинствами технологии WAAM являются возможность печати деталей больших размеров, гибкость платформы, высокие механические свойства, степень использования материала и экономический эффект. Последние два фактора являются связанными через коэффициент использования материала (КИМ в русской литературе, BTF – buy to fly ration – в иностранной). Напомним, что КИМ представляет собой соотношение массы заготовки к массе конечной детали и в основном используется при фрезерных работах.

В работе [4] представлены более подробные сведения о стоимости изготовления двух деталей: винта и Х-образного ребра (рис. 6). Стоит пояснить, что данные детали выбраны поскольку в зависимости от их размера КИМ будет изменятся, в частности при удлинении лопасти винта КИМ будет увеличиваться. В таблице 2 представлены найденные стоимостные закономерности. Стоит обратить внимание, что при КИМ = 5 стоимость аддитивного и субтрактивного производства практически одинаковая, таким образом снижение КИМ ниже 5 делает нецелесообразным производство изделий аддитивным способом.

Не основываясь на литературных, нами была разработана модель оценки стоимости производства методом выращивания из проволоки (WAAM), для иллюстрации разработанной модели была использована модельная деталь – оконечник мачты (см. рис. 7), который может быть изготовлен как аддитивным, так и субтрактивным методом. КИМ для данной детали составляет 8. В ходе анализа основных составляющих стоимости изготовления было выявлено, что по сравнению с субтрактивным методом производства в аддитивном преобладают затраты, связанные с трудом человека, а не стоимость материала (см. рис. 8).

Для реализации технологии, как было отмечено ранее, применяются стандартные промышленные роботы, однако существует ряд промышленных установок для выращивания с использованием проволоки и электрической дуги. Одной из таких установок является разработанная в СПбПУ установка «ПРИЗМА» (рис. 9).

Выводы

1. На основе собственных результатов показаны механические свойства выращенного металла для алюминиевых, титановых сплавов, а также сталей. В большинстве случаев механические свойства выращенного металла выше заявляемых в ГОСТ для соответствующего материала.

2. На основе собственных и литературных данных показана экономическая эффективность использования электродугового выращивания для изготовления деталей. С экономической точки зрения электродуговое выращивание является конкурентом другим аддитивным технологиям, а также конкурентом субтрактивным технологиям. В настоящей работе представлены литературные данные о снижении стоимости при использовании электродугового выращивания на 20–79 % по сравнению с технологиями, использующими лазерный и электронный лучи. Сопоставление же стоимости электродугового выращивания с фрезерной обработкой целесообразно при КИМ > 5, что подтверждено на собственных результатах, соответственно, чем больше КИМ, тем больше экономический эффект от применения электродугового выращивания.

Литература

1. https://mx3d.com.

2. A high-performance WAAM process for Al–Mg–Mn using controlled short-circuiting metal transfer at increased wire feed rate and increased travel speed Panchenko, O., Kurushkin, D. Mushnikov, I.,Khismatullin, A., Popovich, A. Materials and Design, Volume 195, October 2020, Номер статьи 109040, doi: 10.1016/j.matdes.2020.109040.

3. WAAMMAT.com.

4. Cost modelling and sensitivity analysis of wire and arc additive manufacturing. Cunningham C.R., Wikshåland S., Xu F. et al. Procedia Manufacturing Volume 11, 2017, Pages 650-657. doi: https://doi.org/10.1016/j.promfg.2017.07.163.

neftegaz.ru

neftegaz.ru

t.me/neftegazchannel

t.me/neftegazchannel

vk.com/neftegaz_ru

vk.com/neftegaz_ru