Встречи с Александром Крамским, генеральным директором компании СервисЭНЕРГАЗ (Группа ЭНЕРГАЗ), стали традицией. Крамской – интересный собеседник, вдумчивый инженер и умелый организатор, готовый к разговору о применении специальных решений, разработанных инженерами ЭНЕРГАЗа для полноценной реализации проектов газоподготовки.

- Александр Александрович, С момента нашей предыдущей беседы прошло более года. Поэтому первый вопрос: как идут дела у коллектива СервисЭНЕРГАЗа в этот непростой период?

- Безусловно, организационные особенности и санитарные ограничения, введенные в связи с пандемией, наложили свой отпечаток. Но отмечу главное – сложности пандемии мобилизовали нас. Мы смогли оперативно организовать работу в этих условиях и сконцентрировали свой опыт на качественном исполнении обязательств перед заказчиками. Сегодня наш сервисно-технический дивизион сосредоточен на плановых и оперативных работах, которые ведутся своевременно и качественно – под строгим организационным и техническим контролем.

Считаю, пандемия испытала нас на профессиональную и человеческую прочность. В этом году мы уже осуществили порядка 250 выездов на монтажные, пусковые, регламентные и ремонтные работы в различные регионы страны и за рубеж. Значительный объем работы ЭНЕРГАЗа связан с проектами подготовки и компримирования ПНГ. И здесь особое внимание мы уделяем технологиям работы с низконапорным ПНГ.

ИСПОЛЬЗОВАНИЕ НИЗКОНАПОРНОГО ПНГ ДОСТУПНО

- Какое практическое значение имеют технологии ЭНЕРГАЗа в работе с низконапорным ПНГ?

- В начале объясню термин «низконапорный». Нефтяники называют так попутный газ концевых ступеней сепарации нефти. Его собственное давление не превышает 0,45 МПа, что не позволяет транспортировать ПНГ между объектами нефтегазодобывающего комплекса или подавать на головную компрессорную станцию для доставки стороннему потребителю.

Для решения технологической задачи компримирования низконапорного ПНГ в ЭНЕРГАЗе внедрен комплексный подход. Месторождения оснащаются малыми компрессорными станциями или компрессорными станциями низких ступеней сепарации (СКНС), основа которых – газодожимные установки низкого давления.

Добавлю, что в ситуациях, когда давление попутного газа близко к вакууму (то есть его значение от -0,05 до 0,01 МПа), на СКНС применяют вакуумные компрессорные установки. Несколько лет назад мы осуществили первый такой проект, когда на Вынгапуровском месторождении «Газпром нефти» пустили два агрегата (фото 1). Сейчас уже 35 наших вакуумных машин действуют на различных объектах нефтегаза.

ФОТО 1. Вынгапуровское месторождение (Газпром нефть). Вакуумные компрессорные установки «ЭНЕРГАЗ», спроектированные для низконапорного ПНГ (0,001 МПа)

ФОТО 1. Вынгапуровское месторождение (Газпром нефть). Вакуумные компрессорные установки «ЭНЕРГАЗ», спроектированные для низконапорного ПНГ (0,001 МПа)

Так вот, надежная работа подобных компрессорных установок низкого давления обеспечивается специальными инженерными решениями – с учетом состава и качества исходного газа, условий эксплуатации, индивидуальных проектных требований.

СПЕЦИАЛЬНЫЕ ИНЖЕНЕРНЫЕ РЕШЕНИЯ СНИМАЮТ ПРОБЛЕМЫ

- То есть мы подошли к конкретному опыту внедрения решений, уже опробованных ЭНЕРГАЗом?

- Да, начиная с 2007 года накоплен уникальный опыт, ведь наша группа компаний специализируется и развивается именно на проектах комплексной газоподготовки. Инженеры ЭНЕРГАЗа учитывают все особенности компримирования низконапорного ПНГ, используя, как правило, установки на базе винтовых маслонаполненных компрессоров. Скажу об основных факторах, осложняющих этот процесс, и инженерных решениях по ним.

Первое –необходимость доочистки ПНГ. Несмотря на то что в компрессорную установку поступает уже подготовленный газ, содержание в нем механических примесей и капельной влаги не соответствует условиям нормальной эксплуатации эффективного агрегата и не позволяет достигнуть на выходе установленных проектных параметров по чистоте.

Поэтому возможности основных элементов системы фильтрации компрессорных установок (а это газомасляный сепаратор 1-й ступени и коалесцирующий фильтр 2-й ступени очистки) расширяются за счет дополнительной комплектации. То есть на входе устанавливается двухступенчатый фильтр-скруббер (фото 2), в котором есть первая ступень сепарации, отделяющая механические примеси, и вторая ступень – отделяющая капельной жидкости из газа, поступающего в установку. Скруббер оснащен автоматическим дренажем, специальной емкостью для отвода конденсата и системой сигнализации о загрязнении фильтрующих элементов. Также на выходе из установки мы ставим фильтры тонкой очистки газа.

ФОТО 2. Многоступенчатая система сепарации газа, усиленная фильтром-скруббером

ФОТО 2. Многоступенчатая система сепарации газа, усиленная фильтром-скруббером

В некоторых проектах наши машины оснащаются узлом осушки газа, действующим в режиме рекуперации температуры. В линию нагнетания интегрируются охладитель и подогреватель, которые образуют промежуточный контур и обеспечивают охлаждение газа, отбой и удаление жидких фракций, подогрев газа. В итоге, за счет применения метода рекуперативного теплообмена мы получаем осушенный газ с температурой, существенно превышающей температуру точки росы, что исключает выпадение конденсата в ходе транспортировки.

В особых случаях вместе с компрессором поставляем в отдельных укрытиях компактные адсорбционные или рефрижераторные осушители газа для дополнительной очистки и осушки (фото 3).

ФОТО 3. Рефрижераторный осушитель ПНГ на Западно-Могутлорском месторождении (РуссНефть)

ФОТО 3. Рефрижераторный осушитель ПНГ на Западно-Могутлорском месторождении (РуссНефть)

Следующая проблема в том, что работа компрессорных установок на жирном газе в процессе компримирования всегда сопровождается риском конденсатообразования.

При этом в масле растворяется большое количество углеводородов, ведущих к перенасыщению масла газоконденсатом, снижению кинематической вязкости и увеличению уровня масла в маслобаке, а это, конечно, приводит к преждевременному износу агрегата. Еще одно негативное следствие – образование конденсата в рабочих ячейках винтового компрессора и, как результат, увеличение потребления мощности на сжатие газа.

В целом, если идет избыточное конденсатообразование, томогут происходить гидроудары и разрушение агрегата. В решении этой проблемы мы применяем несколько способов.

Еще на стадии проектирования оборудования проводится анализ компонентного состава исходного газа. При помощи специализированного ПО создается модель поведения газов при определенных условиях температуры и давления в самом компрессоре. Это дает возможность рассчитать оптимальные параметры рабочих температур масла и газа, которые обеспечат рабочие процессы в газовом контуре компрессорной установки вне зоны конденсатообразования.

Дополнительно мы используем в маслосистемах более вязкие масла марки ESTSYN, имеющие повышенную устойчивость к насыщению тяжелыми углеводородами. каждый раз проводим подбор типа масла исключительно для проектных условий эксплуатации конкретной установки.

Третья проблема. При компримировании газа с давлением близким к вакууму создается большая разница давлений на входе и выходе компрессорной установки. Вследствие чего давление сбрасывается не только на факельную систему или сбросовую свечу, но и через входной трубопровод, то есть происходит так называемая обратная тяга, ведущая к «уносу» масла из маслосистемы во входной фильтр-скруббер.

Чтобы избежать этого, мы применили решения по оснащению установок входными клапанами – модернизированными, быстродействующими, с электромеханическими приводами и пружинными отсекателями, что позволяет своевременно отсекать входной трубопровод от основной магистрали. Срабатывание и закрытие происходит не более, чем за три секунды. Если представить, что это всё-таки шаровые краны, которые достигают 300 DN (номинальный диаметр в мм – прим. редакции), то это очень быстрое закрытие. Таким образом практически исключаем риск обратной тяги.

Четвертая, но очень важная проблема. Под действием «вакуума», это когда давление на всасе установки ниже, чем атмосферное, в систему может «подсасываться» воздух и, значит, поступать кислород. Естественно, что кислород, смешиваясь с газом, может создавать взрывоопасную смесь.

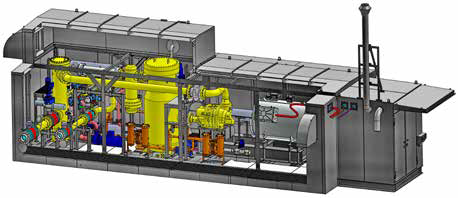

РИСУНОК 1. Модель компрессорной установки попутного газа для турбин энергоцентра Усинского месторождения (ЛУКОЙЛ-Коми)

РИСУНОК 1. Модель компрессорной установки попутного газа для турбин энергоцентра Усинского месторождения (ЛУКОЙЛ-Коми)

Для обеспечения безопасности технологического процесса компрессорные установки комплектуются системой обнаружения кислорода в компримируемом газе. Здесь мы можем говорить о ноу-хау, разработанном нашей компанией. В данной технологической схеме настолько чувствительный датчик, что отбираемая для него проба предварительно проходит обязательную осушку и очистку. Только затем, после основательной подготовки проба газа подается на чувствительный элемент датчика. И если фиксируются предельные значения содержания кислорода, оборудование отключается.

НЕСТАБИЛЬНЫЙ СОСТАВ ПНГ – МОТИВ К ИНЖЕНЕРНОМУ ТВОРЧЕСТВУ

- Инженерные решения, предлагаемые специалистами Группы ЭНЕРГАЗ, подсказаны, условиями эксплуатации на конкретных месторождениях.

- Именно так. Например, проблема, которой мы занимались очень плотно –нестабильность состава и характеристик ПНГ. По условиям некоторых проектов установки компримируют смешанный попутный газ, поступающий от разных объектов добывающего комплекса (фото 4). И, соответственно, основные его параметры варьируются, причем эти колебания могут происходить даже в течение суток.

ФОТО 4. Алехинское месторождение (Сургутнефтегаз). На компрессорную станцию низких ступеней сепарации поступает смешанный ПНГ из нескольких источников

ФОТО 4. Алехинское месторождение (Сургутнефтегаз). На компрессорную станцию низких ступеней сепарации поступает смешанный ПНГ из нескольких источников

Также нестабильны параметры исходного газа, поступающего с одного и того же объекта. Причины могут быть разными, например, истощение месторождения, обводнение скважин, климатические аномалии и т.д.

Чтобы контролировать вызванные этими факторами изменения, мы дополнительно комплектуем компрессорные установки потоковыми хроматографами для определения состава и теплотворной способности газа. Наши машины оснащаются системами измерения температуры точки росы по воде и углеводородам с устройствами отбора проб. При необходимости включаем в комплектацию замерные устройства расхода компримированного газа. Таким образом, мы получаем возможность своевременно модернизировать оборудование, перенастроить его рабочие параметры, добавить или поменять уставки (установленные значения регулируемых переменных, по достижении которых происходит изменение состояния системы – ред.).

Сталкиваемся и с проблемой условий эксплуатации. То есть компримирование низконапорного ПНГ зачастую проходит в климатических условиях, когда температуры могут опускаться до минус 60 градусов, а средняя температура наиболее холодной пятидневки доходит до минус 50, а это экстремально низкие температуры. Возможны и специфические особенности газа, например, высокое содержание сероводорода.

Заметим, что зачастую оборудование работает удаленно, и труднодоступность осложняет техническое обслуживание и контроль за эксплуатацией. Опыт определяет способы решения таких проблем. Так, если говорить о климатических условиях, мы применяем установки во внутрицеховом исполнении, т.е. строится отдельное здание, в котором устанавливается оборудование.

Часто используем вариант арктического исполнения компрессорных установок. Агрегаты находятся в собственных укрытиях, оборудованных системами жизнеобеспечения (отопление, вентиляция, освещение) и системами безопасности (пожарообнаружение, газодетекция, сигнализация, пожаротушение). И, что важно, обеспечено пространство для обслуживания и ремонта(фото 5).

ФОТО 5. Арктическое исполнение установок обеспечивает пространство для комфортного сервисного обслуживания

ФОТО 5. Арктическое исполнение установок обеспечивает пространство для комфортного сервисного обслуживания

Нередки решения, которые мы реализуем индивидуально, «штучно» – в каждом случае при выявлении конкретной проблемы. Так, в «шкатулке» нашего опыта внедрение специальных сплавов и антикоррозийных материалов при производстве оборудования, усовершенствования маслосистемы, системы автоматизированного управления или самого компрессора (фото 6).

ФОТО 6. Монтаж компрессора, модернизированного с учетом новых условий эксплуатации

ФОТО 6. Монтаж компрессора, модернизированного с учетом новых условий эксплуатации

Оснащаем установки системами плавного пуска, основанными на применении специальных силовых ключей-симисторов или встречно-параллельно включенных тиристоров. В итоге решаем две технические задачи: во-первых, нивелируем пиковую токовую нагрузку, а это особо значимо для других потребителей на объекте со слабой по напряжению питающей сетью; во-вторых, обеспечиваем комфортный, мягкий запуск главного электродвигателя (привода компрессора), что особенно важно при отрицательных температурах окружающей среды.

В условиях удалённой эксплуатации мы резервируем некоторые элементы и узлы. К примеру, используем сдвоенные фильтры маслосистемы и сдвоенные насосы систем смазки и охлаждения. Так создаем необходимые условия для надежной и безаварийной работы оборудования.

ВЫСШЕЕ УДОВЛЕТВОРЕНИЕ НЕСУТ РЕЗУЛЬТАТЫ ТРУДА

- Спасибо, Александр Александрович, за подробный рассказ. 24 сентября головная компания Группы ЭНЕРГАЗ отметит свое 14-летие. А какие чувства эта дата вызывает у вас и ваших коллег?

- Прежде всего – это удовлетворение результатами труда. Замечу, начиная с 2007 года ЭНЕРГАЗ поставил уже 315 технологических установок подготовки и компримирования газа.

В электроэнергетике мы обеспечиваем топливом более 200 газовых турбин и газопоршневых агрегатов суммарной мощностью свыше 6,6 ГВт. В нефтегазовой отрасли наше технологическое оборудование осуществляет газоподготовку в составе 62 объектов на 47 месторождениях.

Мы наработали уникальный опыт реализации проектов компримирования низконапорного ПНГ. На сегодня в этом сегменте задействовано 126 компрессорных установок, перекачивающих газ с диапазоном входного давления от -0,2 до 0,4 МПа. Из них 57 машин функционируют на объектах по сбору и транспортировке газа, а 69 установок подготавливают ПНГ в качестве топлива для энергоцентров месторождений.

География нашего труда обширна. У нас есть проекты, которые выполнены в Беларуси, Казахстане, Узбекистане, а в России наше оборудование для подготовки различных типов газа вы встретите буквально повсюду – на различных газоиспользующих промышленных и энергетических объектах от Сахалина до Калининградской области, включая, безусловно, традиционные нефтегазодобывающие регионы – Тюменскую область, Республику Саха-Якутия, Крайний Север (фото 7), все и не перечислить.

ФОТО 7. Компрессорная станция низкого давления «ЭНЕРГАЗ» надежно работает в условиях Заполярья (Варандейское месторождение в Ненецком АО)

ФОТО 7. Компрессорная станция низкого давления «ЭНЕРГАЗ» надежно работает в условиях Заполярья (Варандейское месторождение в Ненецком АО)

Так что чувства наши накануне 14-летия родного коллектива едины – качественно вершить инженерное дело, чтобы профессиональная марка Группы ЭНЕРГАЗ говорила сама за себя и отвечала самым высоким требованиям наших заказчиков.

Материалы беседы предоставлены пресс-службой Группы компаний ЭНЕРГАЗ

neftegaz.ru

neftegaz.ru

t.me/neftegazchannel

t.me/neftegazchannel

vk.com/neftegaz_ru

vk.com/neftegaz_ru