Ключевые слова: криогенный насос, погружной насос, насосостроение, сжиженный газ, транспортировка СПГ.

С введением экономических ограничений против традиционной для России отрасли трубопроводного газа наблюдается увеличение роли индустрии сжиженных газов [1]. Более того: несмотря на усиление санкционного давления, правительством РФ проводится линия по развитию индустрии сжиженных газов [2]. Вместе с тем известно, что данная индустрия в России с самого ее появления сталкивалась с различными трудностями [3–5], которые, среди прочего, обусловили технологическое отставание соответствующих отраслей отечественной промышленности.

Одной из проблемных стала область насосостроения. В частности, трудности отмечались при освоении производства крупнотоннажных погружных насосов для перекачивания сжиженных газов [6]. Имея чрезвычайно важное значение [7], они длительное время оставались предметом исключительно импорта и отечественными организациями не производились, хотя основные принципы проектирования и конструктивные решения были известны (см., например, [8–11]).

К настоящему время крупнотоннажные погружные насосы для сжиженных газов российской промышленностью освоены [12, 13], однако с развитием технологий и увеличением объемов производства возрастают требования к качеству продукции, и с учетом вышесказанного формируется актуальная проблема развития подходов к разработке и изготовлению погружных насосов для сжиженных газов в условиях российского производства.

Решение поставленной проблемы в данной статье осуществляется посредством рассмотрения факторов, условий и особенностей разработки погружных насосов для перекачивания сжиженных газов, а также новых проектов таких насосов; выделения современных и востребованных проектных и конструкторских решений, применяемых при их разработке.

Так, ключевыми факторами, определяющими подходы к созданию погружных насосов для сжиженных газов, являются свойства и характеристики перекачиваемой среды.

Во-первых, сжиженные газы практически не способны проводить электрический ток, что позволяет выполнять полное погружение электродвигателя без риска возникновения короткого замыкания в его обмотках. Кроме того, сосуды и емкости, содержащие сжиженные газы, и насосы зачищаются от кислорода посредством продувки газообразным азотом, и при нормальной эксплуатации опасность возникновения коррозии и воспламенения отсутствует.

Во-вторых, сжиженные газы при перекачивании поддерживаются в жидком состоянии и, как правило, имеют достаточно низкую температуру (сжиженный метан, например, не выше минус 154 °С). Это позволяет, с одной стороны, использовать их в качестве эффективного теплопоглотителя, компенсирующего повышение температуры узлов насоса. С другой стороны, присущие сжиженным газам как низкотемпературным и криогенным жидкостям параметры выступают и ограничивающим фактором, так как обеспечение однофазного жидкостного потока требует поддержания этих параметров за точкой насыщения. Еще одно следствие нахождения сжиженных газов при указанных температурах – значительная температурная усадка практически любых материалов, наблюдаемая как в процессе испытаний, так и в процессе эксплуатации. Оценка последствий такой усадки, как правило, требует учета характеристик применяемых материалов (в т.ч. зависящих от многих факторов коэффициентов расширения).

В-третьих, вязкость сжиженных газов при их перекачке характеризуется величинами намного меньшими, чем у любых применяющихся в промышленности смазок и даже воды, что ограничивает несущую способность сжиженных газов и негативно сказывается на смазывающих свойствах. Данная особенность, в свою очередь, значительно ограничивает диапазон возможных решений по организации подвижных соединений, в том числе узлов подшипников.

В-четвертых, сжиженные газы хранятся и транспортируются при температурах, близких к температурам кипения, следовательно, падение давления при перекачивании сжиженных газов может приводить к их испарению и ухудшению условий работы насоса.

Несмотря на то, что рабочие режимы, способы установки и диапазоны рабочих характеристик насосов для перекачивания сжиженных газов находятся в сильной зависимости от области их применения [9], основные конструктивные решения сохраняются практически неизменными.

Так, в погружных насосах для сжиженных газов в связи с характеристиками среды применяются трехфазные асинхронные электродвигатели с мокрым статором [14]. Электродвигатели при работе охлаждаются непосредственно сжиженным газом, который осуществляет теплосъем, омывая внешнюю стенку корпуса статора и протекая в зазоре между статором и ротором. Благодаря использованию в качестве охлаждающей среды циркулирующей жидкости, имеющей низкую (вплоть до криогенной) температуру, охлаждение электродвигателей является крайне эффективным: как правило, температура обмоток не поднимается относительно температуры окружающей среды более чем на 1–3 °С. В подобных средах из-за влияния температуры и свойств материалов сопротивление изоляции обмотки в процессе работы насоса может достигать 5 МОм. Кроме того, компаунды, используемые при производстве криогенных электродвигателей, являются достаточно гигроскопичными и легко поглощают влагу, которая конденсируется на них при отогреве, дополнительно снижая изоляционные характеристики. В настоящее время зарубежной промышленностью освоены в производстве криогенные электродвигатели от 5 кВт до 3 МВт [15].

Другой характерной чертой погружных насосов для сжиженных газов является использование в качестве опор ротора подшипников качения, а именно гибридных шарикоподшипников, что обусловлено трудностью внедрения подшипников иных видов (см. например, [15–17]). При этом, хотя сжиженные газы и не являются полноценной смазкой и разделяют трущиеся поверхности весьма условно, обеспечивается достаточный уровень отвода тепла. Проблема развития патологических явлений износа, свойственная трению в бескислородной среде, решается за счет применения специальных решений [18]: в большинстве существующих образцов тела качения изготавливаются из нитрида кремния, а сепараторы – из металлофторопластовых композиций. Тем не менее к настоящему времени ресурсные показатели таких подшипников практически достигли пика и их увеличение затруднено практически неустранимыми факторами: отмечавшимися выше неблагоприятными условиями смазывания, неизбежным загрязнением среды [19], неравномерностью приложения нагрузки [20].

Также в насосах для сжиженных газов перед входом на рабочее колесо первой ступени, как правило, устанавливается предвключенное осевое колесо – шнек, что обусловлено проблемой кавитации, вызванной тем, что сжиженные газы, как отмечено выше, хранятся и транспортируются при параметрах, близких к параметрам состояния насыщения. В отсутствии шнека кавитационные характеристики насосов значительно ухудшаются, а применение рациональной конструкции повышает степень осушения резервуара или емкости, увеличивая экономическую эффективность как насоса, так и установки в целом.

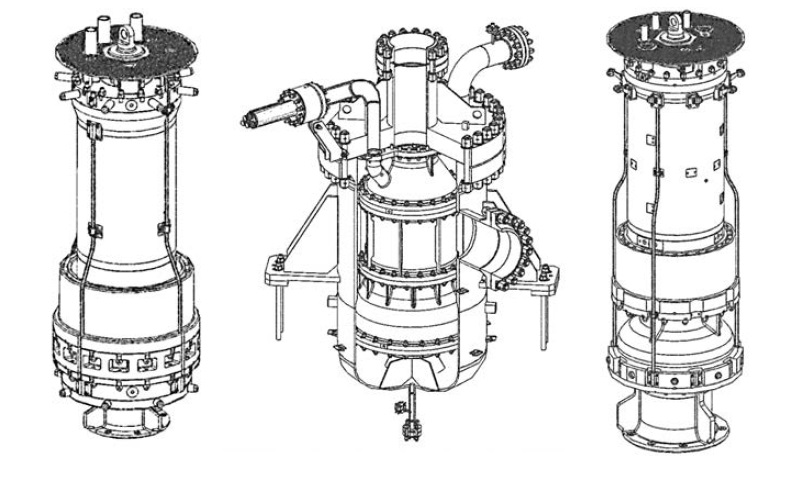

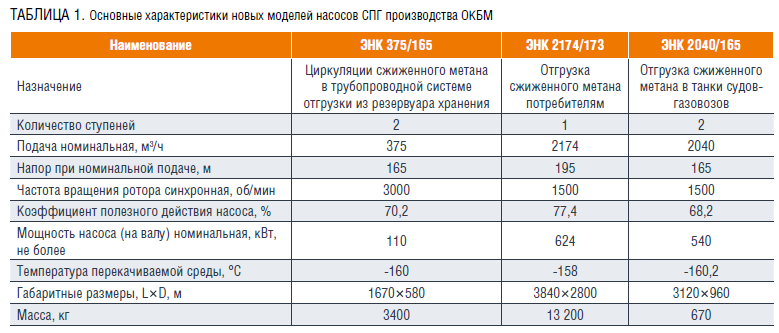

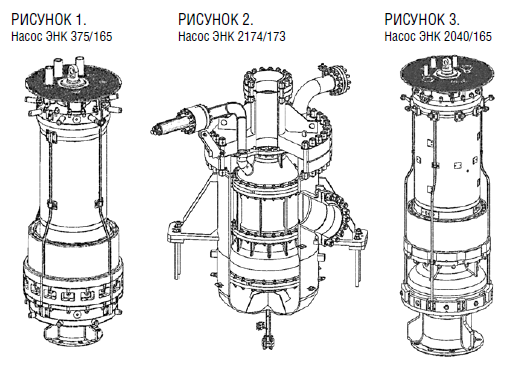

Отечественной промышленностью центробежные погружные насосы для перекачивания сжиженных газов начали активно осваиваться сравнительно недавно – в 2018 г. [20]. После освоения производства новых моделей [12, 13], в рамках расширения продуктовой линейки и развития подходов к проектированию и конструированию погружных насосов для сжиженных газов модельный ряд был расширен, включив насосы моделей ЭНК 375/165 (рисунок 1), ЭНК 2174/173 (рисунок 2), ЭНК 2040/165 (рисунок 3). Основные параметры и характеристики насосов приведены в таблице 1.

Подходы к разработке данных насосов соответствуют устоявшимся в мировой практике подходам к созданию такого оборудования с учетом усвоенного ранее опыта.

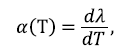

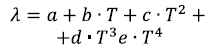

Для учета особенностей применения материалов, обусловленных температурой среды, в сотрудничестве с профильными, специализированными организациями были проведены испытания по определению коэффициентов линейного теплового расширения (КЛТР). Испытания проводились для таких материалов, как: алюминиевые сплавы марок АМг6 и АК7ч, нержавеющие стали марок 12Х18Н10Т и 07Х16Н6, сплав марки 10Х11Н23Т3МР, бронзовые сплавы марок БрАЖМц10-3-1,5 и БрО6Ц6С3 и др. Испытания проводились методом нагрева с постоянной скоростью от минус 196 до 20 в разреженной атмосфере газообразного гелия с остаточным давлением 4–8 мБар. В результате были получены графики зависимости коэффициента линейного теплового расширения (КЛТР):

где зависимость относительной деформации от температуры аппроксимировалась полиномом:

Проведенные исследования применены при конструировании новых моделей насосов для более точного определения параметров усадки и подтверждения отсутствия возможности заклинивания в процессе испытаний и эксплуатации. Дополнительно, для минимизации последствий фазовых переходов, предприятием-разработчиком насосов разработана и внедрена в производство технология термообработки, позволяющая предотвратить возможные деформации ответственных узлов, раскрытие посадок и ослабление затяжек крепежных элементов.

Отечественной промышленностью освоен выпуск криогенных двигателей мощностью до 1,1 МВт. Разработка электродвигателей выполнена предприятием-разработчиком насосов с использованием специализированной расчетной методики, разработанной с учетом проведенных исследований электротехнических материалов: в результате исследования удалось определить наиболее рациональные материалы для применения в составе электротехнических изделий, работающих при криогенных температурах, электротехнические стали, электроизоляционные материалы для корпусной и пазовой изоляции, обмоточные провода, монтажные провода, компаунды, лаки, клеи, монтажные изделия и выводные изоляторы.

Также было выявлено, что для электротехнических сталей большое значение имеет изменение кривой намагничивания и их потерь при изменении температуры, а в части электроизоляционных покрытий определяющую роль играют состав, толщина изоляции и пробивное напряжение.

Применение полученных результатов при конструировании и изготовлении электродвигателей позволило учесть особенности применения отечественных электротехнических материалов в низкотемпературных и криогенных средах, в т.ч. в среде сжиженного метана, и гарантировать получение заданных параметров и характеристик машин.

С целью повышения кавитационных характеристик насосов выполнены исследования в обоснование конструкции шнекоцентробежных ступеней. По итогам испытания разработанных моделей были получены кавитационные характеристики на воде (для 5 моделей) и на жидком азоте (для трех отобранных моделей). В частности, испытывались шнекоцентробежные ступени консервативной конструкции (кавитационный коэффициент Cкр = 2800…2900, срывной коэффициент Сср = 3800…4000), нестандартной конструкции с рабочим колесом с отношением D2/D0 = 1,2, которая может быть внедрена в быстроходные насосы с коэффициентом ns = 150, перспективной конструкции (кавитационный коэффициент Cкр = 800…1000, срывной коэффициент Сср = 1900), позволяющие в перспективе исключить из конструкции собственно шнек и тем самым уменьшить консоль вала и значительно снизить габариты насоса.

Проведенные работы позволили разрешить целый ряд стоявших перед отечественным производством погружных насосов для сжиженных газов проблем. Рассмотренные факторы нашли отражение во внедренных и проработанных решениях.

Таким образом, в числе наиболее актуальных подходов следует выделить: во-первых, применение специальных – разработанных вновь или адаптированных – методик расчета (уточненной методики расчета температурной усадки и электрического расчета погружных двигателей с мокрым статором); во-вторых – использование специальных электротехнических и прочих конструкционных материалов отечественного производства; в третьих – поузловую отработку наиболее важных элементов, таких как шнекоцентробежные ступени.

Вместе с тем по-прежнему остается не до конца решенной проблема обеспечения насосов для сжиженных газов отечественными гибридными шарикоподшипниками. В частности, требуется организовать серийный выпуск керамических шариковых подшипников с прецизионной точностью для обеспечения минимальных зазоров. В отсутствие мощностей для их производства и испытаний предприятиями-разработчиками насосного оборудования ведутся работы по исследованию возможности его комплектации гидростатическими подшипниками [21].

Новые модели насосов для перекачивания сжиженных газов, в т.ч. описанные в данной статье, формируют научно-технический задел для дальнейшего развития подходов к созданию данного вида техники и тем самым обеспечения технологической независимости развивающейся отрасли сжиженных газов.

Литература

1. Издание Газета.RU. «В Минэнерго рассказали о влиянии санкций на развитие СПГ-отрасли РФ». Игорь Рябов, «Газета. RU» 04.09.2024. https://www.gazeta.ru/business/news/2024/09/04/23844721.shtml. Дата обращения: 05.09.2024.

2. Портал правительства России. «Александр Новак провел совещание по развитию производства СПГ в России». Правительство Российской Федерации. Пресс-релиз, 7 марта 2023. http://government.ru/news/47940/. Дата обращения: 05.09.2024.

3. Газовая перчатка Америки [Электронный ресурс] / Игорь Плянко. – 2016: Режим доступа: http://www.stoletie.ru/ekonomika/gazovaja_perchatka_ameriki_216.htm (дата обращения: 05.09.2024).

4. James Henderson, VitalyYermakov Russian LNG: Becoming a Global Force / OIES PAPER: Oxford Institute for Energy Studies. № NG 154. 2019. 31 p.

5. «Газпром» разжижается. Освоение рынка сжиженного природного газа будет происходить постепенно и планомерно / Газета «Коммерсантъ» № 93. 26.05.2004, с. 20.

6. Долгосрочная программа развития производства сжиженного природного газа в Российской Федерации. Распоряжение правительства РФ № 640-Р от 16.03.2021.

7. David A. Coyle, Vinod Patel. Processes and pump services in LNG industry. Proceedings of the twenty-second International Pump Users Symposium, Houston, Texas, 2005. p. 179–185.

8. Энциклопедия газовой промышленности. 4-е изд. Пер. с франц.; Э.68 Ред. пер. К.С.Басниев. – М.: Акционерное общество «ТВАНТ», 1994. – 684 с.

9. Rush S. Tutorial on cryogenic submerged electric motor pumps / S. Rush, L. Hall // Proceedings of the International Pump 137 Users Symposium (2001): Texas Engineering Experiment Station, 2001. – pp. 101–108.

10. Weisser, G.L. Modern Submersible Pumps for cryogenic Liquids / G.L. Weisser // World Pumps. – 1994, Jan. – pp. 50–55.

11. Cullen, D.M. A Testing Time for Pumps In Cold Boiling Liquids / D.M. Cullen, W.G. Haesloop, H.E. Kimmel // Gastech (oct. 1994): proceedings. – Kuala Lumpur, 1994.

12. Насосы сжиженного газа АО «ОКБМ Африкантов» в контексте импортозамещения оборудования СПГ-проектов арктического шельфа. Боровков М.Н., Соленников М.Д., Рукавишников Д.Ю., Зеленов П.А., Коробов И.Б. // Нефть. Газ. Новации. 2021. № 10 (251). С. 66–68.

13. Погружные насосы СПГ для газовых проектов арктической зоны и морского шельфа: реализованные и перспективные разработки. Зеленов П.А., Коробов И.Б., Рукавишников Д.Ю., Соленников М.Д. // Деловой журнал Neftegaz.RU. 2022. № 1 (121). С. 98–102.

14. Brower, T. Tried and tested / T. Brower // Hydrocarbon Engineering. – July, 2016.

15. Karakas, E. A history of pumps in LNG / E. Karakas, E. Wonhof // LNG Industry. – February 2018.

16. Robert E. Cunningham, William J. Anderson. Evaluation of journal bearings of various materials in low-viscosity fluids, liquid nitrogen, and liquid oxygen// National Aeronautics and Space Administration. Washington, D.C., 1964.

17. R. Bassani, E. Ciulli, B. Piccipgallo, M. PirozziAnd U. Staffilano «Hydrostatic Lubrication With Cryogenic Fluids». TribolInt., Vol 39, Issue 8, 2005, p. 827.

18. J P Girault. Implementation of active magnetic bearings on advanced rocket engine turbopumps. In: G Schweitzer. Magnetic bearings, Berlin: Springer, 1989: 199–210.

19. Gabelli, A. Bearings that heal themselves / A. Gabelli, L. Kahlman // SKF Evolution magazine. 1999. – № 3. – pp. 26–29.

20. Погружные криогенные электронасосы типа ЭНК для перекачивания сжиженных газов. Gasworld Россия и СНГ. 2019. № 72. С. 50–52. М.Н. Боровков, И.Б. Коробов, П.А. Зеленов.

21. Зеленов П.А., Кудряшов Д.А., Малякин А.П., Чистяков О.А. Погружной жидкостный детандер-генератор сжиженного природного газа с улучшенными показателями надежности // Союз машиностроителей России. Национальная научно-техническая конференция. 2022. №1. URL: https://cyberleninka.ru/article/n/pogruzhnoy-zhidkostnyy-detander-generatorszhizhennogo-prirodnogo-g... (дата обращения: 21.08.2024).

neftegaz.ru

neftegaz.ru

t.me/neftegazchannel

t.me/neftegazchannel

vk.com/neftegaz_ru

vk.com/neftegaz_ru