Камчатское газопромысловое управление, осуществляющее разработку Кшукского и Нижне-Квакчикского газоконденсатных месторождений, является стратегически важным объектом, обеспечивающим энергетическую безопасность Камчатского края. Специфика географического положения и климатических условий региона предъявляет повышенные требования к надежности работы технологического оборудования и качеству подготовки углеводородного сырья. При этом удаленность от центров газопереработки и сложная логистика определяют необходимость поиска решений, позволяющих максимально эффективно использовать имеющиеся производственные мощности.

Анализ работы установки комплексной подготовки газа (далее − УКПГ) показал наличие значительного потенциала для оптимизации энергопотребления при сохранении требуемого качества товарной продукции. Комплекс объектов обустройства Кшукского и Нижне-Квакчикского газоконденсатных месторождений представляет собой сложную технологическую систему, обеспечивающую полный цикл добычи и подготовки углеводородного сырья. Технологическая цепочка включает добычу пластовой продукции, ее первичную сепарацию, низкотемпературную сепарацию газа, стабилизацию конденсата и подготовку товарного газа для подачи в магистральный газопровод [1, 2].

Установка комплексной подготовки газа является ключевым звеном производственной цепочки и включает несколько взаимосвязанных технологических комплексов, каждый из которых выполняет специфические задачи в процессе подготовки углеводородного сырья. Отдельного внимания заслуживает установка низкотемпературной сепарации газа Кшукского месторождения, спроектированная на производительность 750 тыс. м³/сут по сырому газу. Технологическая схема установки обеспечивает эффективную очистку газа от механических примесей и глубокое извлечение капельной влаги, что является необходимым условием для дальнейшей транспортировки продукции потребителю. Более масштабной по производительности является установка низкотемпературной сепарации газа Нижне-Квакчикского месторождения, включающая три технологические линии с единичной производительностью 1,25 млн м³/сут. Реализованная схема с двумя рабочими и одной резервной линией обеспечивает необходимую надежность технологического процесса и возможность проведения планового обслуживания оборудования без существенного снижения производительности установки.

Особый интерес с точки зрения оптимизации энергопотребления представляет установка стабилизации конденсата, спроектированная на производительность 5400 кг/ч по нестабильному конденсату. Первоначально принятые проектные решения предусматривали последовательную работу двух колонн стабилизации, что обеспечивало высокую степень извлечения целевых компонентов, но требовало значительных энергетических затрат.

Теоретические исследования

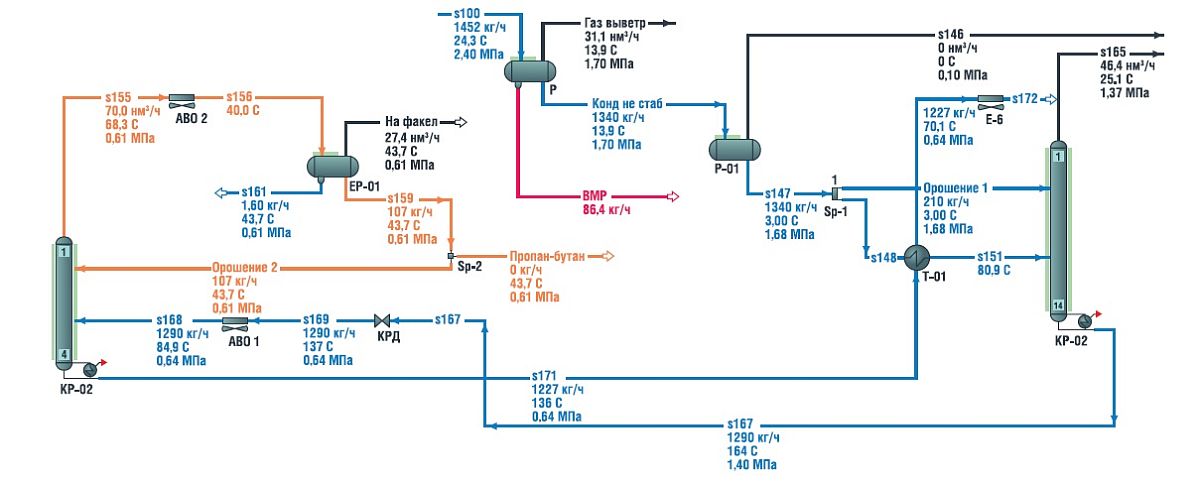

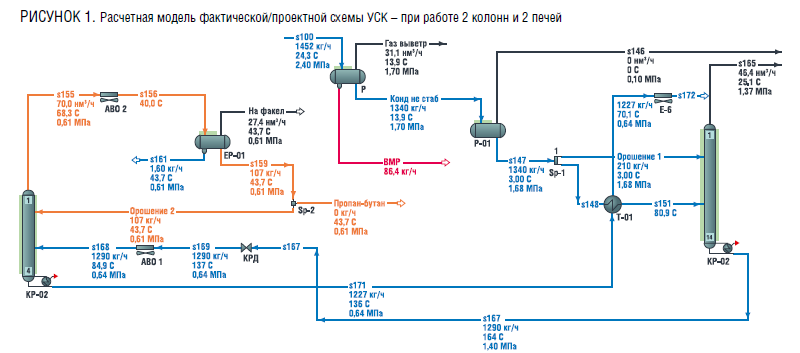

Процесс стабилизации газового конденсата представляет собой сложный массообменный процесс, эффективность которого определяется совокупностью термодинамических и гидродинамических факторов. Теоретический анализ показывает, что повышение давления в системе стабилизации приводит к существенному изменению характера фазового равновесия и, как следствие, влияет на эффективность разделения углеводородных фракций [3].Для детального анализа термодинамики процесса стабилизации газового конденсата в программе комплексного моделирования технологических процессов промысловой подготовки, переработки и транспорта природного и попутного газа, газового конденсата и нефти ПО «GIBBS» разработана и адаптирована к реальным условиям эксплуатации расчетная компьютерная модель работы установки стабилизации конденсата (УСК) установки стабилизации конденсата (КГПУ) .

- Фактическая − режим работы УСК КГПУ с последовательной схемой эксплуатации колонн стабилизации конденсата (КР-01 и КР-02 в работе);

- Колонна стабилизации КР-01 в работе, а КР-02 выведена в резерв;

- Колонна стабилизации КР-02 в работе, а КР-01 в резерве.

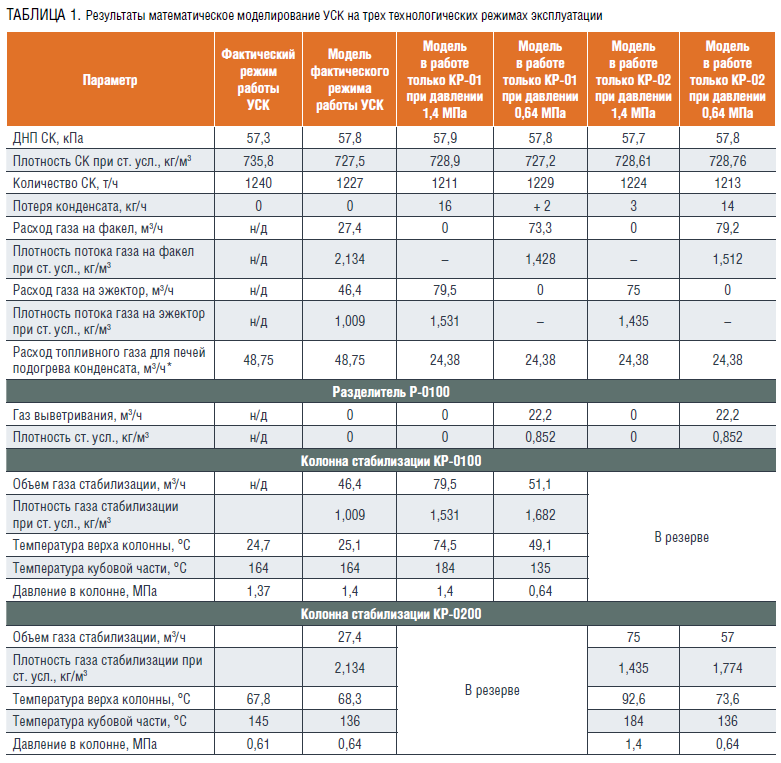

Полученные данные расчетных моделей позволили оценить материально-тепловой баланс установки, а также определить фактические и перспективные расчетные характеристики подготовленного сырья (газ стабилизации и стабильный конденсат) на выходе из УСК как при фактической последовательной технологической схеме эксплуатации колонн стабилизации, так и с работой каждой из колонн по отдельности (таблица 1). При изучении термодинамики процесса особое внимание было уделено анализу влияния давления на коэффициенты активности компонентов в жидкой фазе. Расчеты показали, что при достижении давления в колоннах стабилизации 1,4 МПа наблюдается оптимальное соотношение между движущей силой массопереноса и энергетическими затратами на создание необходимого температурного режима. Эффективность массообмена на тарелках увеличивается в среднем на 15 %, что объясняется оптимизацией гидродинамического режима работы колонны [4, 5].

По результатам комплексного моделирования определена возможность оптимизации процесса стабилизации конденсата УСК УКПГ Нижне-Квакчикского за счет внедрения технологической схемы эксплуатации с одноступенчатой стабилизацией конденсата, при которой в эксплуатации находится колонна стабилизации КР-01, а КР-02 выведена в резерв. Данный вариант при сопоставимых с проектной схемой (последовательная схема эксплуатации колонн стабилизации конденсата: КР-01 и КР-02 в работе) показателях по выходу из УСК стабильного конденсата, обеспечивает экономию топливного газа до 20 % за счет вывода в резерв 1-й печи подогрева конденсата по сравнению с базовым вариантом. Ключевым элементом оптимизированной схемы является организация эффективного рецикла газов стабилизации, а также достижение оптимального соотношения между степенью извлечения целевых компонентов и затратами на подготовку сырья.

Экспериментальные исследования

С целью подтверждения данных теоретических исследований о возможности эксплуатации установки стабилизации конденсата (далее – УСК) УКПГ Нижне-Квакчикского ГКМ по одноступенчатой технологической схеме стабилизации газового конденсата без переобвязки оборудования входящего в состав УСК (колонна стабилизации КР-01 в работе, КР-02 эксплуатируется в качестве переливного сосуда) в период с февраля по март 2024 года на действующей установке проведено два этапа экспериментальных исследований. Программа исследований была разработана с учетом существующего опыта и включала комплексную оценку всех технологических параметров процесса, в том числе оценивалось количество безвозвратных потерь газа и конденсата [6, 7].Основными параметрами оценки эффективности работы объекта исследований являлось соблюдение граничных условий, предъявляемых к качеству подготовки товарного газа согласно СТО Газпром 089-210[8], а также требований к стабильному конденсату по ГОСТ Р 54389-2011[9].

На первом этапе проводились исследования базового режима работы установки стабилизации конденсата при последовательной технологической схеме эксплуатации колонн стабилизации (КР-01 в работе, КР-02 в работе) в течение 72 часов, что обеспечило получение статистически достоверного массива данных при различных эксплуатационных условиях. Производительность УСК по стабильному газовому конденсату (далее − СК) находилась в диапазоне от 16,2 до 25,4 т/сут при среднем ДНП СК 57,6 кПа, что создавало достаточный запас по отношению к нормативному значению 66,7 кПа. Физико-химические характеристики товарного газа характеризовались высокой стабильностью: значение ТТРув находилось в пределах от «минус» 18,51 до «минус» 20,3 оС, плотность газа составляла 0,727 кг/м3, а показатель объемная теплота сгорания низшая – не менее 35,57 МДж/м3. Среднесуточный режим УСК характеризовался следующими показателями:

- P на входе в КР-01 1,21 МПа;

- Т верха КР-01 36,9 оС;

- Т куб. ч. КР-01 162,7 оС;

- P на входе в КР-02 0,6 МПа;

- Т верха КР-02 70,3 оС;

- Т куб. ч. КР-02 142,4 оС;

- Объем вовлеченного газа стабилизации в поток товарного газа 413 м3/сут;

- Объем сжигаемой пропан-бутановой фракции 1341 м3/сут;

- Объем топливного газа для печей УСК 984 м3/сут;

- Энергопотребление насосного оборудования и АВО 333,6 кВт·ч/сут.

Второй этап исследований был посвящен изучению работы установки по перспективной схеме эксплуатации УСК: КР-01 в работе, КР-02 эксплуатируется в качестве переливного сосуда. Оптимизированная технологическая схема позволила осуществить масштабную реорганизацию работы установки с выводом в резерв значительной части технологического оборудования. Центральным элементом оптимизации стал вывод в резерв печи подогрева конденсата ПН-02. Данный технологический объект включает не только саму печь, но и комплексную систему топливоснабжения с узлами учета, регулирования и безопасности. Оптимизация коснулась также насосного парка второй ступени стабилизации. В резерв выведен целый комплекс динамического оборудования, включающий насосы подачи конденсата, насосные агрегаты системы орошения и циркуляционные насосы, аппараты воздушного охлаждения газов стабилизации.

Качественные показатели стабильного конденсата в оптимизированном режиме полностью соответствовали нормативным требованиям. В период испытаний, производительность УСК по СК по перспективной схеме эксплуатации находилась в диапазоне от 18,5 до 23,1 т/сут при среднем ДНП СК 60,9 кПа, что соответствовало диапазону подготавливаемого СК при проектной схеме от 16,2 до 25,4 т/сут. Значение ТТРув товарного газа находилось в пределах от «минус» 18,3 до «минус» 21,3 оС, плотность газа составляла 0,728 кг/м3, а показатель объемная теплота сгорания низшая не менее 35,6 МДж/м3. Среднесуточный режим характеризовался следующими параметрами:

- P на входе в КР-01 1,17 МПа;

- Т верха КР-01 52,8 оС;

- Т куб. ч. КР-01 175,3 оС;

- P на входе в КР-02 0,43 МПа;

- Т верха КР-02 36,0 оС;

- Т куб. ч. КР-02 113,0 оС;

- Объем вовлеченного газа стабилизации в поток товарного газа 904 м3/сут;

- Объем сжигаемой пропан-бутановой фракции 0 м3/сут;

- Объем топливного газа для печей УСК 588 м3/сут;

- Энергопотребление насосного оборудования и АВО 132 кВт·ч/сут.

Проведенные опытно-промышленные испытания полностью подтвердили результаты теоретического анализа и компьютерного моделирования. Комплексный анализ полученных результатов убедительно доказывает эффективность реализованных технических решений. Оптимизированный режим работы установки обеспечивает существенное – до 50 % – снижение энергопотребления при полном сохранении качества товарной продукции на уровне нормативных требований, что подтверждает правильность выбранного направления модернизации производства.

Одним из ключевых достижений оптимизированной схемы является организация эффективного рецикла газов стабилизации. Хроматографический анализ состава газов стабилизации выявил значительное содержание ценных компонентов: метана – 15,2 %, этана – 28,4 %, пропана – 35,6 %, бутанов – 18,8 % и более тяжелых углеводородов (С5+) – 2,0 %. Такой состав газов подтверждает и обусловливает целесообразность их повторного использования в технологическом процессе.

Исследование температурного профиля по высоте колонны подтвердило формирование более стабильного режима стабилизации. Температура верха колонны установилась на уровне 53 °С, что обеспечивает оптимальные условия для конденсации паров и возврата флегмы. В кубовой части колонны поддерживается температура 175 °С, что достаточно для эффективного испарения легких фракций при сохранении умеренной тепловой нагрузки на систему.

Таким образом, в ходе проведения исследований на производственном объекте подтверждена возможность эксплуатации УСК УКПГ Нижне-Квакчикского ГКМ Камчатского ГПУ по перспективной схеме эксплуатации. Данная технологическая схема эксплуатации обеспечивает выполнение ранее определенных граничных условий по показателю ДНП СК. Реализованные мероприятия кратно увеличивают энергоэффективность УСК за счет:

- исключения безвозвратных потерь газа при сжигании пропан-бутановой фракции на факел с 1341 до 0 м3/сут;

- сокращения количества потребляемого топливного газа с целью подогрева конденсата с 960 до 588 м3/сут;

- снижения энергопотребления установки с 333,6 до 132 кВт·ч/сут;

- увеличения объема вовлеченного газа стабилизации в поток товарного газа с 413 до 904 м3/сут.

Вклад в энергетическую и экологическую безопасность региона

Оптимизация работы установки стабилизации конденсата на КГПУ имеет стратегическое значение для энергетической безопасности Камчатского края. Проведенные исследования демонстрируют возможность качественного повышения эффективности использования природных ресурсов без дополнительных капитальных затрат на расширение производственных мощностей.Анализ материальных потоков показывает, что исключение факельного сжигания газов стабилизации и сокращение потребления топливного газа позволяет ежегодно сохранять около 593 тыс. м³ углеводородного сырья. Эти ресурсы возвращаются в технологический процесс и в конечном итоге поступают потребителям в виде товарного газа. Учитывая изолированный характер энергетической системы Камчатского края, даже такое относительно небольшое увеличение ресурсной базы имеет существенное значение для стабильности энергоснабжения региона.

Особую значимость реализованные технические решения приобретают в контексте повышения надежности газоснабжения. Вывод в резерв части технологического оборудования создает дополнительный запас производственной мощности, который может быть оперативно задействован при необходимости. Такой подход существенно снижает риски перебоев в поставках газа потребителям.

Экологический аспект реализованных решений также имеет важное значение для развития региона. Полное исключение факельного сжигания газов стабилизации и сокращение выбросов CO₂ на 968 тонн в год способствует улучшению экологической обстановки, что особенно важно для региона, где развитие туристической отрасли является одним из приоритетных направлений экономики.

Заключение

Проведенное исследование позволило разработать и успешно внедрить комплекс технических решений, обеспечивающих существенное повышение эффективности работы установки стабилизации газа Камчатского газопромыслового управления ООО «Газпром добыча Ноябрьск» при одновременном снижении энергопотребления. Основные результаты работы:- на основе детального термодинамического анализа разработана оптимизированная технологическая схема установки стабилизации конденсата, обеспечивающая требуемое качество продукции при минимальных энергетических затратах. Экспериментально подтверждена возможность эффективной работы установки с использованием одной колонны стабилизации.

- Внедрение оптимизированной схемы позволило вывести в резерв значительную часть технологического оборудования, включая печь подогрева конденсата ПН-02 и соответствующее вспомогательное оборудование. Это привело к существенному снижению энергопотребления и эксплуатационных затрат без ущерба для надежности технологического процесса.

- Достигнуто значительное повышение энергетической эффективности УСК:

* Сокращение потребления топливного газа на 39 %;

* Снижение расхода электроэнергии на 60 %;

* Полное исключение потерь газа на факельной системе;

* Повышение эффективности использования вторичных энергоресурсов

Реализованные ООО «Газпром добыча Ноябрьск» технические решения создают основу для дальнейшего устойчивого развития региона. Компания демонстрирует возможность повышения эффективности использования природных ресурсов без масштабных капитальных затрат, что особенно важно в современных экономических условиях. Достигнутые результаты могут служить примером успешной оптимизации производства, обеспечивающей комплексный положительный эффект для региональной экономики.

Литература

1. Вяхирев Р.И., Гриценко А.И., Тер-Саркисов Р.М. Разработка и эксплуатация газовых месторождений. – М.: Недра-Бизнесцентр, 2002. – 880 с.

2. Гриценко А.И. Углеводородные конденсаты месторождений природного газа / А.И. Гриценко, Т.Д. Островская, В.В. Юшкин. – М.: Недра, 1983. – 263 с.

3. Берлин М.А., Гореченков В.Г., Капралов В.П. Переработка природных и попутных нефтяных газов. – М.: Химия, 1981. – 472 с.

4. Бекиров Т.М. Технология обработки газа и конденсата / Т.М. Бекиров, Г.А. Ланчаков – М.: ООО Недра-Бизнесцентр, 1999. – 596 с.

5. Николаев В.В., Бусыгина Н.В., Бусыгин И.Г. Основные процессы физической и физико-химической переработки газа – М.: Недра, 2021. – 184 с.

6. Алиев З.С. Руководство по проектированию разработки газовых и газонефтяных месторождений / З.С. Алиев, В.В. Бондаренко. – Печора: Печорское время, 2002. – 895 с.

7. Лапидус А.Л., Голубева И.А., Жагфаров Ф.Г. Газохимия. Первичная переработка углеводородных газов. – М.: РГУ нефти и газа им. И.М. Губкина, 2021. – 408 с.

8. СТО Газпром 089-2010 Газ горючий природный, поставляемый и транспортируемый по магистральным газопроводам. Технические условия. – М.: ООО «Газпром экспо», 2010. – 19 с.

9. ГОСТ Р 54389 - 2011 Конденсат газовый стабильный. Технические условия. – М.: Стандартинформ, 2012. – 16 с.