Статья посвящена анализу текущего состояния отечественных нефтеперерабатывающих производств с точки зрения энергоэффективности. Рассмотрены направления энергосберегающей деятельности и возможности снижения удельных энергетических затрат в нефтепереработке. Проанализировано энергопотребление отечественных НПЗ на примере некоторых заводов. Определен удельный вклад различных источников энергии в общем тепловом балансе НПЗ. Оценен вклад вторичных энергетических ресурсов в общее энергопотребление. Определены основные направления энергопотребления на НПЗ.

В 2011 году были подписаны четырехсторонние соглашения между нефтяными компаниями, Федеральной антимонопольной службой, Ростехнадзором и Росстандартом по модернизации оборудования и совершенствованию технологий на отечественных НПЗ. Нефтяные компании взяли на себя обязательства по модернизации 135 установок вторичной переработки нефти, из них: 98 – облагораживающих установок, 26 – углубляющих процессы, 11 установок, направленных на переработку тяжёлых остатков.

В настоящее время отечественные нефтеперерабатывающие заводы (НПЗ) завершили первый этап модернизации, ведение в действие более 60 установок позволило существенно улучшить качество выпускаемых автобензинов и дизельных топлив.

Технологическое оснащение большинства отечественных НПЗ не соответствует передовому мировому уровню, о чем свидетельствует низкая глубина переработки нефти (в России – 74 %, в Европе – 85 %, в США – 96 %). Реализуемое на втором этапе модернизации внедрение технологий глубокой переработки нефти позволит существенно увеличить данный показатель, ожидается увеличение выхода светлых нефтепродуктов до 75-80 %.

Углубление переработки нефти, организация выпуска высококачественных топлив, отвечающих высоким международным стандартам Евро-5, требует строительства энергоемких производственных мощностей, что приводит к увеличению потребления различных видов топливно-энергетических ресурсов (ТЭР), доля которых в операционных затратах по нефтеперерабатывающей отрасли России превысила 50 %. Снижение существующих энергозатрат позволит высвободить дополнительные ресурсы для реализации этих широкомасштабных планов модернизации.

К основным направлениям сокращения потребления энергии на НПЗ в первую очередь относятся:

1. замена устаревшего и использование современного оборудования (печи, котлы-утилизаторы, насосы и др.);

2. реализация имеющихся резервов энергии на установках нефтепереработки;

3. использование современных высокоактивных и селективных катализаторов;

4. строительство собственных источников энергоснабжения (котельные, парогазовые, газотурбинные установки) на НПЗ.

В рассматриваемом материале на примере двух отечественных НПЗ проанализировано использование ТЭР на все технологические и энергетические нужды предприятия.

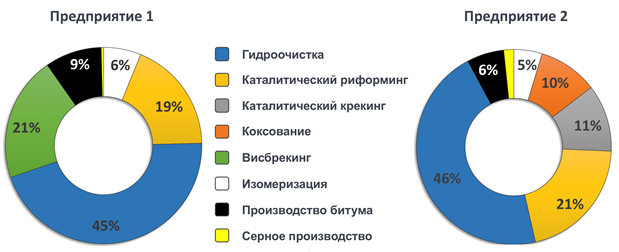

При сопоставимой мощности по первичной переработке в 6-8 млн т в год существует ряд закономерностей. На рис. 1 представлены мощности вторичной переработки рассматриваемых производств. Объемы гидроочистки, каталитического риформинга и изомеризации у заводов практически равны. Существенным отличием является то, что предприятие 1 обладает выраженным топливным профилем и для переработки тяжелых остатков использует висбрекинг. Предприятие 2 обладает масляным профилем (масляное производство не участвует в энергоанализе) и для переработки более тяжелых продуктов используется каталитический крекинг и коксование.

РИС. 1. Мощности вторичной переработки рассматриваемых производств

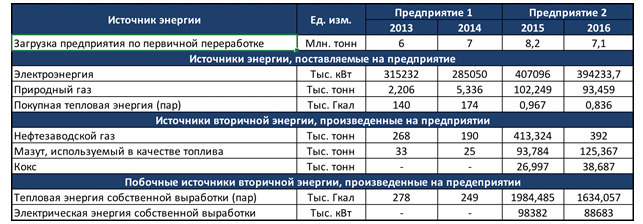

Для осуществления процесса переработки нефти на НПЗ используют широкий спектр ТЭР (таблица 1). К основным источникам энергии относятся: нефтезаводские газы, жидкое топливо, природный газ, тепловая энергия в виде пара и электроэнергия. При оснащении производства установками каталитического крекинга существенную долю в топливно-энергетическом балансе (ТЭБ) занимает кокс, образующийся при регенерации катализатора. Как правило, его используют для получения пара непосредственно на установке.

ТАБЛИЦА 1. Топливно-энергетические ресурсы, используемые на НПЗ

В настоящее время на отечественных НПЗ в эксплуатации находится большое количество технологических печей устаревших конструкций, с несовершенной теплоизоляцией и низкоэффективными горелочными устройствами. Как правило, КПД этих печей не превышает 55-60 % и не отвечает современным требованиям. При этом технологические печи и производственные котельные являются основным потребителем котельно-печного топлива на предприятии. В зависимости от материального оснащения НПЗ на их долю приходится от 60 до 80 % потребляемой энергии (таблица 2).

Увеличение эффективности котельного и печного оборудования может существенно повысить экономию ТЭР, привести к снижению энергоемкости производства и уменьшить экологическую нагрузку на окружающую природную среду.

ТАБЛИЦА 2. Удельный вклад источников в общее энергопотребление

Основным печным топливом на НПЗ является образующийся в результате переработки нефти технологический газ. Классическая схема топливной обвязки предприятия предусматривает сбор углеводородных и водородсодержащих газов в общий коллектор и дальнейшее использование различными установками. Но на некоторых производствах водородсодержащий газ, имеющий высокую теплоту сгорания, не используется в качестве печного топлива и сжигается на факельных установках, что негативно сказывается на общем энергопотреблении.

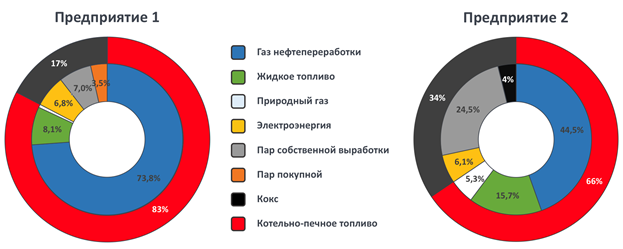

На рис. 2 представлен удельный вклад источников энергии в общее энергопотребление НПЗ.

РИС. 2. Удельный вклад источников в общее энергопотребление

Тепловая энергия в виде пара широко используется на предприятии и является важным энергетическим ресурсом. Доля пара в общем энергопотреблении может колебаться в широких пределах. Так, на предприятии 1 доля пара в общем энергопотреблении составляет 10,5 %, а на предприятии 2 она равна 24,5 %.

Практически на каждом НПЗ присутствуют три источника тепловой энергии: производственные котельные, утилизационное оборудование, использующее теплоту отходящих газов, и сторонние производители. На российских НПЗ (как отмечалось ранее) около половины всех печных агрегатов имеют КПД 50-60 % при среднем показателе на зарубежных заводах 90 % [1]. Столь низкий КПД в основном обусловлен эксплуатацией печей с температурой отходящих дымовых газов около 400-500 0С. Как правило, такие печи не оснащены утилизационным оборудованием, при этом агрегаты имеют высокую единичную тепловую мощность, в некоторых случаях более 100 ГДж/ч.

Оборудование трубчатых технологических печей котлами-утилизаторами может повысить эффективность работы до 85-90 % при одновременной выработке собственного пара с низкой себестоимостью. Комплексная утилизация тепла отходящих газов позволяет существенно сократить выработку пара на собственных производственных котельных, что приводит к высвобождению печного топлива для прочих нужд.

Первоочередной задачей является повышение энергоэффективности наиболее мощных печей, какими являются установки атмосферно-вакуумной перегонки нефти, каталитического крекинга, риформинга, коксования, гидрокрекинга и гидроочистки. Модернизация печного оборудования крупных производств позволит существенно улучшить структуру ТЭБ предприятия.

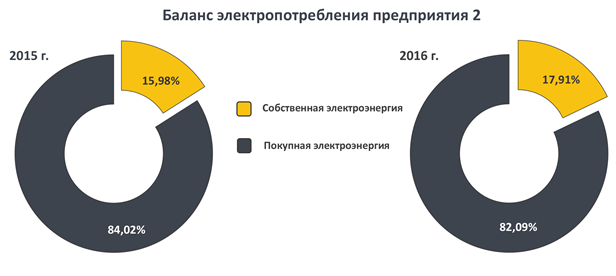

В ТЭБ доля получаемых на собственном производстве энергоресурсов может приближаться к 90 %. К покупным источникам энергии относится природный газ, электроэнергия и тепловая энергия в виде пара. При этом доля электроэнергии в общем ТЭБ составляет 6-8 % (рис. 3). В условиях постоянно растущих тарифов на покупные энергоресурсы становится еще более актуальной генерация электроэнергии на собственных мощностях. На практике наибольшее распространение получили газотурбинные электрогенераторы мощностью от 5-35 МВт. Данные установки, обладающие низким КПД генерации 25-35 %, в сочетании с рекуперативным оборудованием способны показывать совокупный КПД до 80 %. Внедрение собственных электрогенерирующих мощностей позволит оптимизировать затраты на приобретение электроэнергии и повысить энергонезависимость НПЗ.

РИС. 3 Распределение покупной и собственной электроэнергии

Вклад ВЭР в общее энергопотребление НПЗ может составлять 85-90 %, при этом структура вторичных ресурсов может значительно отличаться. В зависимости от глубины переработки нефти, ее состава, ассортимента и качества целевых продуктов, технического уровня оборудования и других факторов, расход энергии на собственные нужды нефтеперерабатывающих заводов эквивалентен 6–12 % перерабатываемой нефти [1].

В среднем на российских НПЗ удельные энергозатраты в настоящее время составляют около 0,135 т.у.т. на 1 тонну переработанной нефти, что эквивалентно использованию для производства энергии 9,5 % нефти [1,3]. Проведенный анализ показывает, что потребление нефти для собственных нужд подвержено колебанию в широких пределах. Так на предприятии 1 потребление составило 6 %, а на предприятии 2 – 11,7 % (рис. 4).

РИС. 4. Энергетические затраты в пересчете на перерабатываемую нефть

Существующий уровень энергозатрат превышает лучшие показатели эффективных российских НПЗ на 25-30 %. Доля затрат на энергообеспечение в общих затратах отечественных НПЗ на переработку нефти достигает более 57 % [2]. В то время как энергозатраты в общих эксплуатационных расходах передовых зарубежных НПЗ с высокой глубиной переработки составляет порядка 40 % [1]. Осуществляемая реконструкция производств приводит к изменению структуры ТЭБ. При этом введение мощностей по переработке тяжелых нефтяных остатков вынуждает сокращать использование жидкого топлива в пользу высоколиквидной товарной продукции. Основные возможности сокращения энергозатрат НПЗ заложены в модернизации и замене существующего малоэффективного оборудования, повышении качества сжигания топлива и увеличении доли вторичных тепловых ресурсов в ТЭБ предприятия.

Литература:

1. ИТС 30-2017. Информационно-технический справочник по наилучшим доступным технологиям. Переработка нефти. Бюро НДТ, 2017.

2. Антонов М.Л. Инвестиционная стратегия группы «ЛУКОЙЛ» в области нефтепереработки в изменившихся макроэкономических условиях, 2011.

3. Абросимов А.А. Экология переработки углеводородных систем: Учебник / Под ред. д-ра хим. наук, проф. М.Ю. Доломатова, д-ра техн. наук, проф. Э.Г. Теляшева. – М.: Химия, 2002. – 608 с.