Авторы статьи обсуждают особенности перспективного способа гидроочистки дизельного топлива, предварительно разделенного на легкую и тяжелую широкие фракции, позволяющего реализовать процесс с загрузкой катализатора в 1,5–2 раза меньшей по сравнению с традиционными схемами. Рассмотрен оригинальный метод представления сырья гидроочистки как совокупности узких фракций, в каждой из которых сумма сераорганических веществ рассматривается как псевдокомпонент. Приведена математическая модель гидроочистки на основе псевдокомпонентов, позволяющая аналитически определить границу деления исходного сырья на две широкие фракции, и ряд примеров, иллюстрирующих возможности модели.

Дизельное топливо является одним из основных продуктов российского экспорта с направлением его в значительной мере в страны Европейского союза, предъявляющего ввиду ухудшения экологической ситуации в мире строгие требования к качеству товарной продукции по стандарту Евро. Согласно введенным в 2015 г. на территории ЕС стандарту Евро-6 и в Российской Федерации стандарту Евро-5, содержание сернистых соединений в дизельном топливе не должно превышать 10 ppm [1].

Пока требования к содержанию серы в товарной продукции были достаточно низкие, нужная глубина обессеривания по классической однореакторной схеме достигалась обычным варьированием параметров ведения процесса: повышением температуры на входе в реактор, уменьшением объемной скорости сырья, повышением давления в реакторе, увеличением кратности циркуляции водородсодержащего газа. Математическая модель процесса учитывала кинетику гидроочистки по изменению концентрации общей серы в очищаемом продукте [2, 3].

По мере ужесточения требований по допустимому содержанию сернистых соединений в дизельном топливе сначала должное качество очистки обеспечивалось путем простого увеличения времени пребывания исходного сырья в реакторе за счет легко реализуемого монтажа двух или трех последовательно расположенных реакторов или разделением исходного сырья на два потока параллельно гидрируемых в двух реакторах [4], при этом с позиций химизма процесса гидродесульфирования все рассмотренные схемы реакторного блока эквивалентны единичному крупногабаритному реактору гидроочистки и реализуют экстенсивный подход наращивания глубины очистки дизельного топлива за счет увеличения загрузки катализатора при прочих равных условиях [5].

Наряду с этим возможен и испытан на пилотных установках интенсивный подход к решению задачи высококачественной гидроочистки топлив, заключающийся в предварительном фракционировании сырья на широкую легкую и тяжелую фракции, далее индивидуально гидрируемые в двух реакторах, что позволяло эмпирически подбирать лучший режим гидрирования каждой из широких фракций [6–8]. Однако выбор границы деления сырья на две фракции определялся только конкретной производственной ситуацией или достаточно произвольно и не мог найти четкого теоретического обоснования в связи с отсутствием математических моделей, описывающих процесс раздельного гидрирования широких фракций. Формирование этих моделей осложнялось отсутствием надежного описания гидрируемой сераорганики в исходном сырье, поскольку глубина гидрирования может лимитироваться как трудногидрируемыми, так и легкогидрируемыми сераорганическими примесями в зависимости от распределения их концентраций в гидрируемом сырье.

Первым направлением решения этой задачи является разработка кинетических моделей процесса для разных классов серосодержащих соединений и для сернистых соединений разной степени гидрируемости [9, 10]. Однако трудоемкость и затратность идентификации не только десятков индивидуальных серосодержащих соединений, но и многочисленных классов таких соединений, если учесть их низкое по отдельности содержание в исходном сырье, не позволяют досконально учесть все особенности химических превращений веществ.

Второе направление предлагает рассматривать отдельные классы сераорганических примесей в расчетах как псевдокомпоненты [11, 12], однако такой подход приемлем только при моделировании единичных реакторов или их последовательности, но не при раздельном гидрировании фракций исходного сырья, так как компоненты одного класса (т.е. один псевдокомпонент) могут оказаться размытыми по всему дизельному топливу [13]. Кроме того, решение задачи раздельного гидрирования практически удваивает объем предварительных экспериментов для определения состава сырья и физико-химических параметров, характеризующих гидроочистку.

Нами предложено при разработке компьютерной модели гидроочистки разделять сырье гидроочистки на несколько фракций, которые при реализации процесса гидроочистки группируются в раздельно гидрируемые широкие легкую и тяжелую фракции, и совокупность сераорганических примесей по общей сере в каждой фракции рассматривать как условный псевдокомпонент [14]. Такой прием позволяет учитывать особенности кинетики реакций гидродесульфуризации в узких фракциях и существенно упростить стадию подготовительных лабораторных экспериментов для определения кинетических характеристик реакций гидродесульфуризации по общей сере для псевдокомпонентов по сравнению с представлением псевдокомпонентов как дополнительно выделенных из сырья конкретных классов сераорганических веществ.

В данной статье нами показано, каким образом влияет число узких фракций, на которое условно делится исходное сырье, и характер распределения сераорганических примесей (псевдокомпонентов) по узким фракциям сырья на выбор границы деления сырья на легкую и тяжелую фракции и загрузку катализатора в реакторы, необходимую для достижения заданной глубины гидроочистки. Задача решалась методом математического моделирования реакторного узла установки гидроочистки с раздельным гидрированием легкой и тяжелой фракций сырья (рисунок 1), контрольные расчеты также выполнялись для реализации процесса в единичном реакторе для сопоставления традиционной и новой схемы гидроочистки.

Основой математического моделирования служила разбивка ИТК сырьевой прямогонной дизельной фракции на N равных узких фракций, например, по 6,25 % об при N = 16, в каждой из которых сераорганика по общей сере рассматривалась как i-й псевдокомпонент.

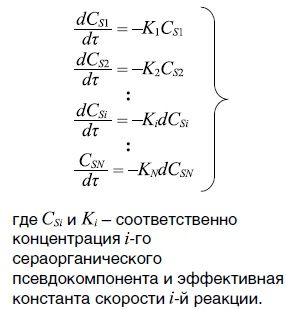

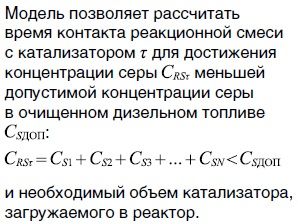

В общем виде математическая модель гидроочистки дизельного топлива имеет следующий вид:

В качестве допущения при формировании математической модели было принято, что реакция гидродесульфирования псевдокомпонентов описывается как изотермическая реакция первого порядка, протекающая в реакторе с гидродинамикой идеального вытеснения при постоянстве прочих параметров (расход сырья, давление, температура, расход водородсодержащего газа, активность катализатора и удельный объемный расход сырья по отношению к объему катализатора), что обеспечивало корректное сопоставление между собой результатов расчета при достаточно произвольном варьировании числа узких фракций и распределения серы между ними.

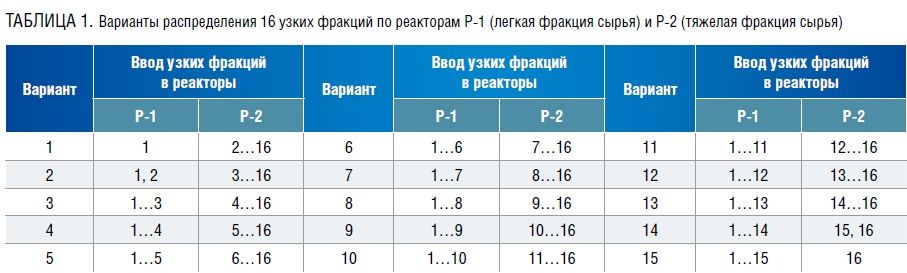

Для полноты анализа при раздельной подаче широких легкой и тяжелой фракций сырья в каждом из реакторов реализована математическая модель с варьируемым числом узких фракций. Исследование процесса гидроочистки при делении исходного сырья установки на 16 узких фракций выполнялось для 15 вариантов деления сырья на две широкие фракции (таблица 1).

Исследовалась также гидроочистка сырья при делении его на 8 или 4 узких фракции, каждая из которых являлась совокупностью, соответственно, двух и четырех узких фракций исходных 16 узких фракций, с соответствующим исчерпывающим варьированием состава широких фаз, поступающих в два реактора.

Математическая модель легко адаптируется под любое сырье при изменении его состава по общей сере заданием ее концентрации в соответствующем псевдокомпоненте по фактическим аналитическим данным или функцией распределения серы по псевдокомпонентам сырья при решении аналитических задач.

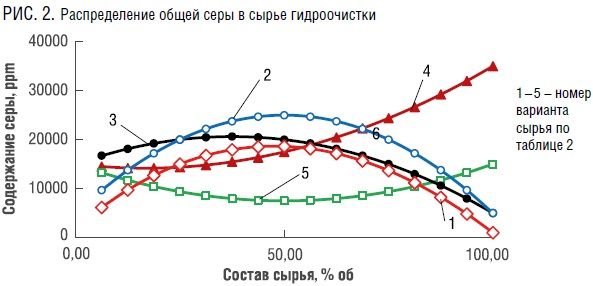

В соответствии с постановкой задачи исследования в настоящей работе был исследован ряд гипотетических вариантов распределения общей серы по 16 псевдокомпонентам в пределах от 1000 ppm до 35000 ppm (таблица 2, рисунок 2), характеризующих распространенные распределения: нелинейные с экстремумом типа максимум (варианты 1–3), нелинейное возрастающее (вариант 4), нелинейное с экстремумом типа минимум (вариант 5). При расчете концентрации общей серы для i-го псевдокомпонента в уравнениях использовалась величина Gi – доля совокупно отобранных узких фракций от первой по i-ю в процентах.

Численные значения эффективных констант скорости реакции для 16 узких фракций псевдокомпонентов приняты в порядке убывания от 16 ч-1 для 1-ой узкой фракции с легкогидрируемыми серосодержащими соединениями до 1 ч-1 для 16-ой узкой фракции с трудногидрируемыми серосодержащими соединениями, что также отражает лимитирующий характер реакций последних на основе данных [8]. В случае разделения сырья на 4 и 8 фракций псевдокомпонентов для каждой фракции принималось наименьшее значение константы скорости из составляющих ее узких фракций.

В качестве критерия оптимальности был выбран минимальный суммарный объем загружаемого катализатора для обеспечения глубины очистки 100 м3/ч сырья до уровня СSДОП = 10 ppm.

Всего было выполнено по 25 вариантов расчета двухреакторного блока процесса гидроочистки для каждого из 5 вариантов состава исходного сырья по общей сере. В связи с большим массивом результатов моделирования в табл. 3 приведены только итоговые расчетные загрузки катализатора для двухреакторной схемы с раздельным гидрированием широких фракций и для единичного реактора.

Во всех 125 вариантах расчета загрузка катализатора в два реактора была в 1,5–2 раза меньше, чем при гидроочистке всего сырья в одном реакторе (табл. 3).

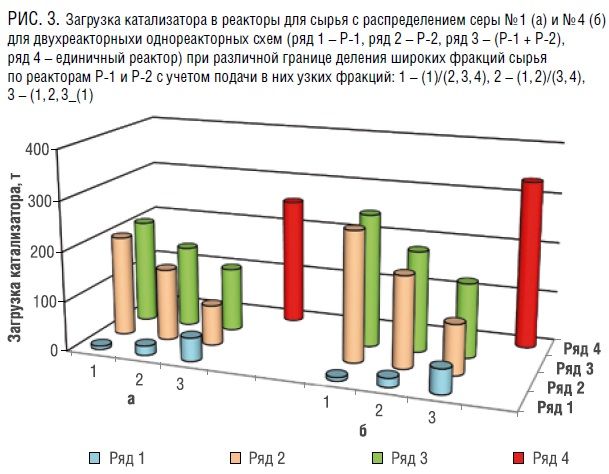

В качестве примера на рис. 3 приведены гистограммы, характеризующие распределение катализатора по реакторам Р-1 и Р-2 для четырех узких фракций при различной границе деления сырья по реакторам и вариантах распределения серы № 1 и № 4, при которых в сырье гидроочистки содержание трудногидрируемых сераорганических компонентов является наименьшим (1000–11000 ppm в № 1) и наибольшим (26000–35000 ppm в № 4).

Для анализируемой двухреакторной схеме гидроочистки за счет разного расхода легкой и тяжелой фракций, загружаемых в реакторы Р-1 и Р-2, целесообразно большую легкогидрируемую часть сырья с преобладанием соответствующих псевдокомпонентов очистить до необходимой глубины в реакторе Р-1 на небольшой загрузке катализатора, а меньшую трудногидрируемую часть сырья очистить до необходимой глубины в реакторе Р-2 на большей загрузке катализатора, что в итоге обеспечивает снижение суммарного объема загружаемого в оба реактора катализатора.

Более того, при увеличении числа псевдокомпонентов наблюдается характерное их распределение по реакторам и, соответственно, эквивалентная этому распределению граница деления широких легкой и тяжелой фракций сырья, при которой процесс гидроочистки может быть реализован с минимизацией загрузки катализатора в оба реактора. Так, для варианта сырья № 1 с низкой концентрацией трудногидрируемых компонентов граница деления широких фракций смещается с позиции деления между 12 и 13 узкими фракциями на позицию деления между 11 и 12 узкими фракциями.

Следует отметить некоторые характерные особенности гидроочистки дизельного топлива, выявленные в результате математического моделирования процесса и анализа влияния числа псевдокомпонентов, учитываемых при моделировании исходного сырья гидроочистки.

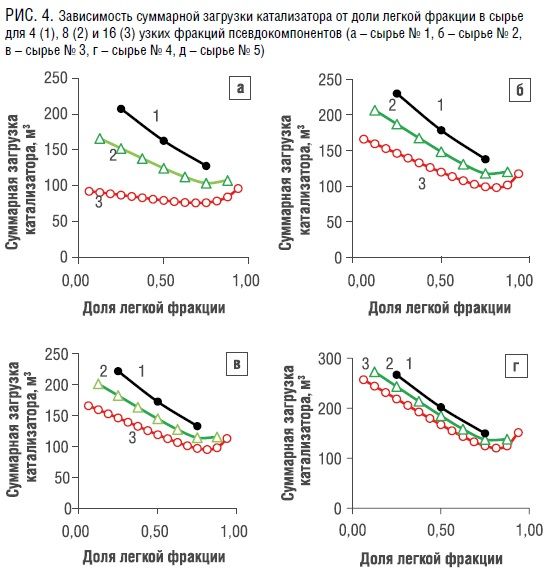

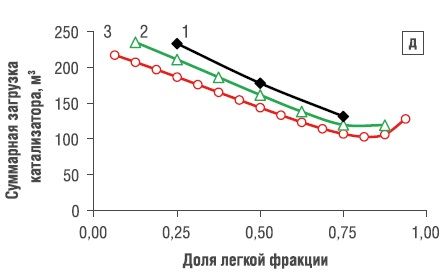

Отгон широкой легкой фракции от поступающего на гидроочистку сырья, подаваемый в реактор Р-1, оптимально составляет от 81,25 до 75 % об. (рисунок 4), что существенно выше 60 % об., примененных в [7] и, вероятно, ограниченных особенностями фракционирования на промышленной установке, например теплоподводом в низ ректификационной колонны, разделяющей исходное сырье.

Заметна относительная близость результатов расчета суммарной загрузки катализатора в два реактора для вариантов сырья № 4 и № 5 при его представлении 16, 8 и 4 узкими фракциями, в которых трудногидрируемые псевдокомпоненты имеют существенно более высокую концентрацию по сравнению с легкогидрируемыми. Для вариантов сырья № 1, № 2 и № 3 уменьшение числа узких фракций в два раза вызывает почти одинаковый градиент увеличения загрузки катализатора, связанный с тем, что трудногидрируемые псевдокомпоненты имеют существенно меньшую концентрацию по сравнению с легкогидруемыми или среднегидрируемыми псевдокомпонентами.

Загрузка катализатора в два реактора при раздельном гидрировании сырья всегда ниже, чем при подаче всего сырья в один реактор или для эквивалентной ему схемы с несколькими параллельно или последовательно работающими реакторами, в 1,5–2 раза.

Незначительное усложнение алгоритма решения задачи позволяет рассчитать критерий оптимальности R – минимальную загрузку катализатора в оба реактора. Величина R определяется при решении целевой функции вида

где Z – число узких фракций в сырье первого реактора, формирующих легкую фракцию,

GFi – расход i-й узкой фракции, м3 /ч,

CSi – начальная концентрация общей серы (i-го псевдокомпонента) в i-й узкой фракции перед гидроочисткой, ppm,

CSiend – конечная концентрация общей серы (i-го псевдокомпонента) в i-й узкой фракции после гидроочистки, ppm,

CДОП – допустимая концентрация общей серы в очищенном дизельном топливе, ppm,

Ki – константа скорости реакции гидродесульфуризации i-го псевдокомпошента в i-й узкой фракции, ч-1,

R1F/C и R2F/C – соответственно удельная объемная производительность катализатора в первом и втором реакторах, м3 сырья/(м3 катализатора. ч).

Определение величины R выполняется при расчете целевой функции при последовательном изменении Z = 1 до Z = (N – 1), при этом первая сумма целевой функции соответствует загрузке катализатора в первый реактор, в котором гидроочистке подвергается легкая фракция сырья, а вторая сумма – загрузке катализатора во второй реактор гидроочистки тяжелой фракции. При Z = N рассчитывается только первое слагаемое и тогда R соответствует ситуации с подачей всего сырья без разделения на фракции в один реактор, что позволяет сопоставлять загрузку катализатора при различных схемах реакторного блока. Возможен также вариант алгоритма решения математической модели, когда концентрация общей серы на выходе из каждого реактора является разной при реализации двух дополнительных условий: равная загрузка катализатора в оба реактора и смешение гидрогенизатов двух реакторов обеспечивает допустимую концентрацию общей серы в выработанном очищенном дизельном топливе. Подобное решение задачи наиболее полезно использовать при проектировании установок гидроочистки для выбора оптимальной технологической схемы реакторного блока с позиций минимизации загрузки катализатора гидроочистки.

Заключение

Разработанная компьютерная модель раздельной гидроочистки предварительно фракционированного дизельного топлива и системный анализ 125 вариантов симуляции подтвердили высокую эффективность этого перспективного метода гидроочистки и возможность аналитического определения оптимальной позиции границы деления сырья на широкие легкую и тяжелую фракции с обеспечением существенного уменьшения загрузки катализатора в реакционный блок установки.

Литература

1. ГОСТ 32511-2013 (EN 590:2009). Топливо дизельное ЕВРО. Технические условия (с Поправкой, с Изменением №1) – Введен 01.01.2015 – Москва: Стандартинформ, 2019. – 39 с.

2. Мановян А.К. Технология первичной переработки нефти и природного газа: учеб. пособие для вузов. 2-е изд. М.: Химия, 2001. 568 с.

3. Танатаров М.А., Ахметшина М.Н., Фасхутдинов Р.А., Волошин Н.Д., Золотарев П.А. Технологические расчеты установок переработки нефти. – М.: Химия, 1987. – 352 с.

4. Жилина В.А., Самойлов Н.А.Направления модернизации установок гидроочистки дизельного топлива // Нефтегазовое дело. Электронный научный журнал – 2017.– № 2.– С. 90–109. – Режим доступа: http://dx.doi.org/10.17122/ogbus-2017-2-90-109.

5. Самойлов Н.А. Анализ схем углубления гидроочистки дизельного топлива // В кн: Технология-2019: Матерiали XXII Мiжнародноii науковo-техничноi конференцii, част. 1. Северодонецьк 26–27 квiтня, 2019 року.– Северодонецьк, СГУ. –2019.– С. 22–24.

6. Патент № 2372380 РФ. Способ селективной очистки бензиновых фракций каталитического крекинга (варианты) / Смирнов В.К., Ирисова К.Н., Талисман Е.Л. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2009. – № 31.

7. Логинов С.А., Лебедев Б.Л., Капустин В.М., Луговской А.И., Курганов В.М., Рудяк К.Б. Разработка новой технологии процесса гидрообессеривания дизельных топлив // Нефтепереработка и нефтехимия. – 2001. – № 11. – С. 67–74.

8. Логинов С.А. Совершенствование технологии промышленного производства высококачественных дизельных топлив: дис. канд. техн. наук. – Рязань. Рязанский нефтеперерабатывающий завод, 2002. – 200 с.

9. Афанасьева Ю.И., Кривцова Н.И., Иванчина Э.Д., Занин И.К., Татаурщиков А.А. Разработка кинетической модели процесса гидроочистки дизельного топлива // Известия Томского политехнического университета. – 2012. – № 3. – С. 121–125.

10. Чузлов В.А., Долганов И.М., Иванчина Э.Д., Ивашкина Е.Н., Кривцова Н.И., Коткова Е.П. Интеллектуальная гидроочистка // Neftegas.ru. –2020. – № 9 [105]. – С. 38–45.

11. Xun Tang, Shuyuan Li, Changtao Yue, Jilai He, Jili Hou. Lumping kinetics of hydrodesulfurization and hydrodenitrogenation of the middle distillate from Chinese shale oil // Oil Shale. – 2013. – Vol.30. № 4. – P. 517–535.

12. Bannatham P., Teeraboonchaikul S., Patirupanon T., Arkardvipart W., Limtrakul S., Vatanatham T., Ramachandran P. A. Kinetic Evaluation of the hydrodesulfurization process using a lumpy model in a thin-layer reactor // Ind. Eng. Chem. Res. – 2016. – V. 55. № 17. – Р. 4878–4886.

13. Лебедев Б.Л., Логинов С.А., Коган О.Л.,. Лобзин Е.В, Капустин В.М., Луговской А.И., Рудяк К.Б. Исследование состава и реакционной способности сернистых соединений в процессе гидрообессеривания на промышленной установке // Нефтепереработка и нефтехимия.– 2001.– № 11.– С. 62–67.

14. Патент № 2691965 РФ. Способ гидроочистки дизельного топлива / Мнушкин И.А., Самойлов Н.А., Жилина В.А. // Официальный бюллетень Федеральной службы по интеллектуальной собственности (РОСПАТЕНТ). – 2019. – № 17.