В настоящей работе представлена разработка модели трубчатой печи производства олефинов для нужд нефтехимической промышленности. Актуальность исследования данного процесса обусловлена тем, что на имеющемся уровне научно-технического развития все большее применение находят полимерные материалы в различных сферах деятельности человека. Это, в свою очередь, обеспечивает рост спроса на мономеры, этилен и пропилен, что вызывает соответствующий рост производства данных веществ, как показано на рисунках 1 и 2 [1, 2].

Таким образом, можно отметить, что рост как потребления, так и производства продолжается и на него почти не повлияли последствия пандемии, что косвенно подтверждает необходимость во внедрении системы для анализа процесса, его оптимизации и прогнозирования его состояния с течением времени при различных рабочих режимах.

Теоретические основы процесса и объект исследования

В настоящее время в крупнотоннажном нефтехимическом производстве для получения мономеров применяется технология проведения процесса термического разложения углеводородов в трубчатых печах.

Промышленные трубчатые печи пиролиза состоят, кроме отдельных случаев, из двух расположенных одна над другой секций. В верхней части аппарата находится конвекционная секция. В ней происходит нагрев углеводородного сырья восходящими дымовыми газами, а также смешение с водяным паром разбавления с целью снижения парциального давления. Далее паросырьевая смесь поступает в радиантную секцию, в которой нагрев происходит за счет лучистого тепла, выделяющегося в результате сгорания в горелках топливного газа. В данной секции печи происходят химические процессы: целевые реакции разложения исходных молекул на более легкие, главным образом – непредельные соединения, а также побочные процессы коксообразования. Кокообразование является процессом образования кокса, высокомолекулярных высокоуглеродистых веществ сложного строения, из непредельных соединений, главным образом полиароароматических. Ввод пара разбавления, произведенный в конвекционной секции, обусловлен данным явлением – понижение парциального давления углеводородов снижает скорости реакций, приводящих к уменьшению объема, то есть побочных реакций уплотнения, тогда как целевые реакции, протекающие с увеличением объема, протекают быстрее.

Объектом исследования в настоящей работе является промышленная реализация процесса пиролиза, проводящаяся в трубчатой печи, змеевики радиантной секции которой имеют следующую геометрическую конфигурацию. Паросырьевая смесь поступает четырьмя параллельными потоками по трубам малого диаметра. Далее данные потоки попарно соединяются в два, протекающие по трубам большего диаметра. В свою очередь, два потока также соединяются в один поток, протекающий по трубе наибольшего диаметра. Сырьем данной печи является бензиновая фракция.

Эффективность работы печи определяется в первую очередь составом перерабатываемого сырья и рабочими режимами, при которых проводится процесс [3]. В силу протекания в реакционном потоке побочных процессов коксообразования, переработка углеводородного сырья осуществляется периодически – в определенные моменты времени установка вынужденно останавливает производство с целью проведения регенерации внутренней поверхности радиантного змеевика, в результате которого происходит его очистка от кокса путем выжига отложений данного вещества.

Образование и накопление кокса приводит к уменьшению сечения змеевика. Это, в свою очередь, приводит к тому, что растет перепад давлений между входом в змеевик и выходом из него. При этом растет время контакта и снижаются выходы целевой продукции.

Помимо этого, отложения кокса создают участки теплового напряжения на внешней поверхности змеевиков, поскольку кокс имеет низкую теплопроводность [4]. То есть в данных местах повышается вероятность возникновения прогаров, что является аварийной ситуацией, в результате возникновения которой требуется остановка работы печи пиролиза на продолжительный срок с целью замены змеевика. В силу низкой теплопроводности кокса уменьшается количество тепла, передаваемого к реакционному потоку, что также снижает выходы целевой продукции, поскольку реакции, приводящие к их образованию, являются эндотермическими [5].

Таким образом, в силу термодинамических условий проведения процесса пиролиза кокс образуется в течение всего межрегенерационного цикла, пока его накопление не достигнет некоторого критического уровня. Условия, при которых начинается процесс выжига кокса, определяются в зависимости от рабочего режима, типа перерабатываемого сырья, конструкции печи и свойств материалов, из которых выполнены ее узлы.

Проблематика моделирования и методы исследования

В распоряжении предприятий имеется широкий спектр средств моделирования химико-технологических процессов. Данные инструменты находят применение при проектировании новых производств, а также при анализе существующих, поскольку позволяют существенно облегчить многие этапы работы над проектом и таким образом минимизировать затраты.

При разработке математических моделей процессов переработки углеводородного сырья можно выделить три наиболее значимые проблемы. Во-первых, это большой объем вычислений, которые выполняет модель в ходе своей работы, а также большой объем данных, которые необходимы для проведения данных расчетов. Во-вторых, анализ результатов может быть затруднителен при большом количестве индивидуальных компонентов в системе, поскольку в моделях чаще всего не учитываются дополнительные эффекты их взаимодействия. В-третьих, зачастую сложно установить наличие в сырье процесса всех возможных компонентов, что негативно отражается на возможности сопоставления между собой расчетных и экспериментальных данных.

Модель, представленная в настоящей работе, основана на формализованной схеме реакций, представленной на рисунке 3.

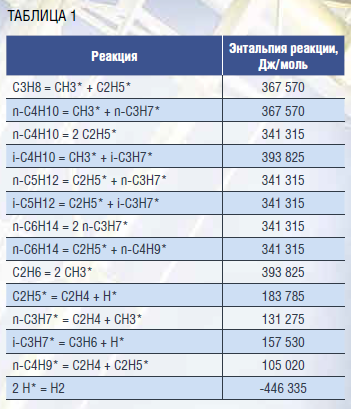

Полная схема реакций, заложенная в модель, включает 1055 реакций. В таблице 1 представлены основные из них. Большинство является реакциями крекинга и образования олефинов, главным образом – этилена, из радикалов.

Основным уравнением математической модели является описание изменения концентрации индивидуального компонента по длине змеевика:

где dl – шаг интеграции по длине змеевика, м, u – линейная скорость потока, м/с, ∑Wi – суммы соответствующих скоростей реакций, протекающих на расстоянии l от входа в змеевик в момент времени t, в которые вовлечен компонент i, умноженные на стехиометрические коэффициенты данного компонента в реакции, моль/л.

Таким образом, расчет по модели является решением системы дифференциальных уравнений. На определенном этапе разработки было принято решение о реализации модели как псевдостационарной, где изменения по времени отражаются за счет накопления кокса и соответствующем изменении термодинамических параметров, а не непосредственно в описании динамики концентрации компонента.

Значения сумм скоростей ∑Wi,l,t рассчитывается по методу Рунге-Кутта:

где αi,j – стехиометрический коэффициент компонента i в реакции j, Ck,l,t – концентрация компонента k в заданной точке, моль/л, βi,j – стехиометрический коэффициент компонента k в реакции j.

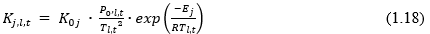

Константы скоростей рассчитываются по полному уравнению Аррениуса:

где Kj,l,t – константа скорости реакции j на расстоянии l от входа в змеевик в момент времени t, моль/ (л ∙ с), K0, j – предэкспоненциальный множитель данной реакции, моль ∙ °К2/(Па ∙ л ∙ с), Р0,l,t – давление потока на расстоянии l от входа в змеевик в момент времени t, Па, Tl,t – температура в сегменте змеевика, находящегося на расстоянии l от входа в змеевик в момент времени t, °К, Ej – энергия активации реакции j, Дж/моль, R – газовая постоянная, Дж/(моль ∙ К).

При расчете константы скорости на очередной итерации расчета используется значение давления в заданной точке, изменение которого, в свою очередь, при прохождении потоком змеевика рассчитывается по уравнению Дарси-Вейсбаха:

где Δl – длина элемента змеевика, м, d – эффективный диаметр элемента змеевика, м, u – линейная скорость реакционного потока в данном элементе, м/с, λ – коэффициент потерь на трение.

Эффективный диаметр элемента длины Δl рассчитывается как:

где Di – диаметр чистого элемента змеевика, м, δl,t – толщина слоя кокса в заданной точке, м.

Таким образом, накопление кокса напрямую влияет на изменение давления в змеевике как по его длине, так и с течением времени, что, в свою очередь, оказывает воздействие на кинетическую составляющую процесса.

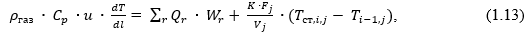

Изменение температуры реакционного потока рассчитывается как:

где Ср – молярная удельная теплоемкость реакционного потока, Дж/(моль · °К), Qr – тепловой эффект реакции r, Дж/моль, Wr – скорость реакции r, моль/(л · с), K – коэффициент теплопроводности, Вт/(м · °К), Fj – общая площадь змеевика в момент времени j, м2, Vj – общий объем змеевика в момент времени j, м3, Тст, i,j – температура внутренней стенки в координате i в момент времени j, °К, Тi,j – температура реакционного потока в координате i-1 в момент времени j, °К,

Удельная теплоемкость и энтальпии образования были рассчитаны для каждого из компонентов системы в среде квантово-химических расчетов Gaussian 16. В качестве метода расчета был выбран трехпараметрический гибридный функционал Бека, а в качестве базиса – 3-21G. Данные значения были рассчитаны при температурах 780, 820 и 850 °С, и на основании полученных значений были выведены функциональные зависимости для каждого компонента от температуры потока.

Общая площадь внутренней поверхности змеевика рассчитывается как:

Общий внутренний объем змеевика рассчитывается как:

Через данные параметры температура реакционного потока, а как следствие – кинетика процесса связана с коксообразованием, что позволяет данному параметру иметь псевдостационарную природу.

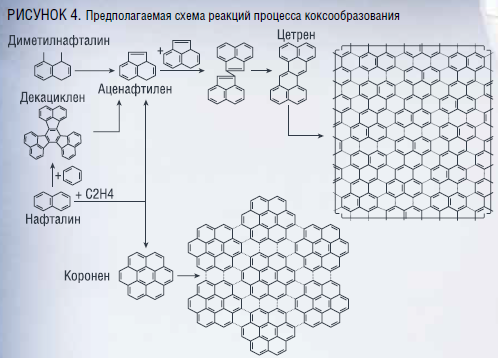

Процесс коксообразования представляется как совокупность реакций поликонденсации и полимеризации ароматических веществ [6–8]. То есть в течение данного побочного процесса происходит укрупнение углеродных структур, и таким образом растет соотношение углерода к водороду [9–12].

В представленной модели к коксогенам отнесены коронен и цетрен, из которых образуется кокс двух подтипов. Обобщенная схема коксообразования приведена на рисунке 4.

Для коксогенов основное уравнение динамики концентрации имеет вид:

где RS – скорость осаждения коксогенов к пристеночной области из реакционного потока, моль/(л·с), которая рассчитывается как [13]:

где G – массовый расход, кг/с, ωмасс. – массовая доля коксогенов в реакционном потоке, D – диаметр змеевика, мм, Sc – критерий Шмидта, Mсм – молярная масса смеси, г/моль, μ – коэффициент внутреннего трения газа, Па ∙ с.

Экспериментальная часть

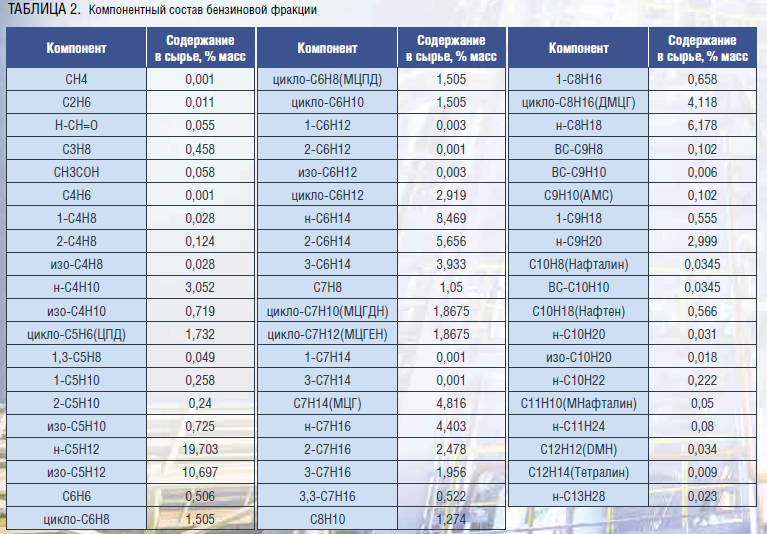

При работе с моделью применялся состав сырья, приведенный в таблице 2.

Данный состав был задан в соответствии с результатами хроматографического анализа бензиновой фракции, используемой в качестве сырья на действующей установке пиролиза на одном из нефтехимических предприятий России.

В среднем расход сырья в печи составлял 4100 кг/ч на поток, расход пара 2700 кг/ч на поток, давление на входе в змеевик 0,4 МПа, температура паросырьевой смеси на входе в реактор 780 °С.

Для проверки адекватности разрабатываемой модели было проведено сравнение полученных с помощью модели результатов состава пирогаза с экспериментальными данными. Расчетные и экспериментальные значения приведены в таблице 3

В среднем для данной установки длина межрегенерационного цикла составляет 40–41 день. Оценка адекватности модели коксообразования и прогноз длительности цикла был выполнен по следующей методике. В течение года значение давления на выходе из аппарата находилось в диапазоне 0,08÷0,1 МПа. Так как при отложении кокса возрастает гидравлическое сопротивление, то данное значение будет снижаться. Соответственно, для поддержания давления в заданном диапазоне необходимо увеличить давление паросырьевой смеси. При выходе значения давления пирогаза за нижнюю границу диапазона давление на входе соответственно повышается. Если давление на входе достигает 0,75 МПа, считается, что межрегенерационный цикл в модели закончен. Значения давлений в течение межрегенерационного цикла представлены в таблице 4.

Таким образом, исходя из того, что ошибки расчетов состава выходящего потока не превышают 10 %, а также того, что длительность межрегенерационного цикла в модели совпадает с таковым для реальной установки, можно сказать, что модель в целом адекватно описывает процесс. Уровень достоверности 10 % был выбран, поскольку это точность хроматографического анализа.

При работе с моделью была выведена зависимость скорости накопления кокса от температуры паросырьевой смеси на входе в змеевик, график которой представлен на рисунке 5.

Температура варьировалась в диапазоне от 780 до 850 °С, так как данные значения указаны в качестве граничных в техническом регламенте установки. При минимальной температуре скорость накопления кокса также минимальна и составляет примерно 0,025 г кокса в секунду. С ростом температуры скорость накопления значительно возрастает: при повышении температуры на 10 °С данное значение увеличивается примерно в 1,2 раза. Таким образом, при максимальной температуре накопление составляет примерно 0,11 г/с.

На рисунке 6 представлена зависимость выходов этилена и пропилена от температуры процесса.

Выходы олефинов при повышении температуры от 780 д 850 °С увеличиваются почти в два раза. Однако при этом наблюдается также значительное снижение выходов целевых веществ в течение межрегенерационного цикла – возрастает разница между выходами в начале и в конце. При этом в силу роста скорости накопления кокса продолжительность цикла значительно снижается: с 40–41 дня при 780 °С до 4–5 дней при 850 °С.

При 790 °С происходит снижение межрегенерационного цикла до 26 дней, то есть в 1,5 раза, тогда как выходы этилена и пропилена увеличиваются примерно на 2,5 %. Более высокие значения температуры показывают худшее соотношение сокращения межрегенерационного цикла к росту выходов олефинов. Таким образом, повышение температуры не является целесообразным при оптимизации работы установки.

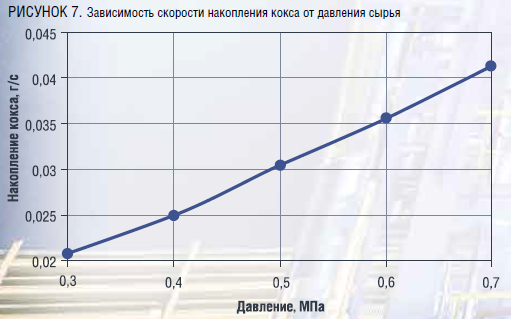

Следующей была исследована зависимость от давления сырья на входе в печь пиролиза. График зависимости скорости роста кокса от данного параметра представлен на рисунке 7.

Диапазон значений находится в интервале между 0,3 и 0,7 МПа, поскольку он указан в качестве допустимого в технологическом регламенте установки. Данная зависимость имеет линейную характеристику: при повышении давления на 0,1 МПа скорость накопления возрастает на 0,005 г/с. То есть скорость возрастает с примерно 0,02 г/с при 0,3 МПа до 0,041 г/с при 0,7 МПа.

На рисунке 8 представлена зависимость выходов целевых продуктов на начало и конец межрегенерационного цикла от давления.

При повышении давления выходы продуктов в течение межрегенерационного цикла снижаются примерно на 2,5–3 % масс. для этилена и 1–2 % для пропилена на всем диапазоне, то есть снижение выходов является меньшим, чем при повышении температуры. Рост выхода при повышении давления с 0,4 МПа до 0,7 МПа для этилена составляет примерно 9 % масс., для пропилена – примерно 3,8 % масс. При этом длительность межрегенерационного цикла снижается с 40 дней до 14 – в 2,86 раза. При снижении давления до 0,3 МПа происходит снижение выходов на 0,76 % масс. и 0,2 % масс. соответственно, при увеличении межрегенерационного цикла до 48 дней, на 20 %.

Таким образом, более оптимальным может быть снижение давления сырья.

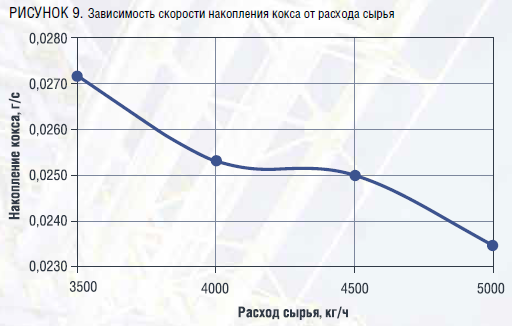

Также была исследована зависимость параметров работы установки от расхода сырьевой бензиновой фракции. График зависимости скорости накопления кокса от значения данного параметра представлен на рисунке 9.

Расход варьировался в диапазоне от 3500 до 5000 кг/ч, как предусмотрено регламентом установки.

При увеличении расхода сырья скорость накопления уменьшается с 0,0272 г/с при 3500 кг/ч до 0,0235 г/с при 5000 кг/ч, при этом наблюдается участок между 4000 и 4500 кг/ч, в котором снижения скорости почти не происходит. Снижение скорости накопления можно объяснить тем, что снижается время контакта и, соответственно, процессы, как целевые, так и побочные, не успевают пройти в полной мере, что подтверждается зависимостью выходов этилена и пропилена на рисунке 10.

С ростом расхода сырья снижаются выходы целевых продуктов, при этом наблюдается также участок незначительного снижения, а в течение межрегенерационного цикла не наблюдается большого снижения выработки целевой продукции: снижение составляет примерно 1–2 % масс. для обоих олефинов.

При повышении расхода до 4500 кг/ч длительность межрегенерационного цикла останется примерно на том же уровне – 39–40 дней, при этом выходы снизятся на 1 % масс. для этилена и 1,5 % масс. для пропилена. Таким образом, в течение цикла будет получено 1252,8 и 583,2 тонны продукции соответственно, что на 3 и 1,6 % соответственно больше, чем при заданных изначально условиях. При повышении расхода до 5000 кг/ч длительность цикл вырастет до 43 дней, тогда как выработка олефинов упадет до 15,85 % масс. и 7,05 % масс. для этилена и пропилена соответственно. То есть в течение цикла будет получено 760,8 и 336 тонн или же на 37,7 и 41,3 % соответственно по сравнению с начальными условиями.

Снижение расхода до 3500 кг/ч снижает длительность цикла до 32 дней, однако при этом возрастают выходы этилена и пропилена до 48 и 29 % масс. соответственно. То есть при данной длине цикла и расходе будет получено больше на 5,74 и 35 % соответственно.

Таким образом, целесообразно как повышение расхода до 4500 кг/ч, так и его снижение до 3500 кг/ч.

Выводы

На основании приведенных выше зависимостей можно сделать следующие выводы.

Увеличение температуры является нецелесообразным, поскольку при этом снижается эффективность процесса. Несмотря на значительный рост выходов олефинов, примерно в два раза, скорость накопления кокса также возрастает, но непропорционально больше – почти в четыре раза, что сокращает длительность межрегенерационного цикла в 8 раз. Соответственно, в условиях повышенных температур при большей скорости коксообразования вырастет вероятность возникновения прогаров змеевика. Также повышение температуры связано с увеличением расхода топливного газа, а также возможной заменой горелок и футеровки печи.

Повысить эффективность процесса возможно снижением давления сырья. Это позволит увеличить межрегенерационный цикл в 1,2 раза, тогда как снижение выходов целевых олефинов составит менее 1 %.

Также положительно на эффективности работы установки сказывается увеличение расхода до 4500 кг/ч, при котором длительность межрегенерационного цикла остается той же, выходы этилена и пропилена снижаются в относительном выражении, однако за счет большего количества перерабатываемого сырья возрастает выработка целевой продукции в абсолютном выражении. Альтернативной данному решению является снижение расхода до 3500 кг/ч. При этом снизится длительность цикла в 1,25 раза, однако за счет значительного роста выхода олефинов в относительном выражении, особенно пропилена, тоннаж получаемой продукции увеличится.

Работа выполнена в рамках программы повышения конкурентоспособности ТПУ.

Литература

1. Wang, X., Song, Q., Wu, Y., Li, X., Li, T., & Zeng, X. Modelling and numerical simulation of n–heptane pyrolysis coking characteristics in a millimetre–sized tube reactor // Combustion and Flame. – 2019. – V. 201. – P. 44–56.

2. K. Zhang, C. Banyon, J. Bugler, H.J. Curran, A. Rodriguez, O. Herbinet, F. Battin–Leclerc, C. B’Chir, K.A. Heufer An updated experimental and kinetic modeling study of n–heptane oxidation // Combust. Flame. – 2016. – V. 172. – P. 116–135.

3. Y. Wang, A. Raj, S.H. Chung (2013) A PAH growth mechanism and synergistic effect on PAH formation in counterflow diffusion flames // Combust. Flame. – 2013. – V. 160. – P. 1667–1676.

4. Пиролиз углеводородного сырья/Мухина Т.Н., Барабанов Н.Л., Бабаш С.Е. и др. – М.: Химия, 1987. – 240 с.

5. Lu Liqiang, M. Brennan Pecha, Gavin M. Wiggins, Xu Yupeng, Gao Xi, Bryan Hughes, Mehrdad Shahnam, William A. Rogers, Daniel Carpenter, James E. Parks II Multiscale CFD simulation of biomass fast pyrolysis with a machine learning derived intra–particle model and detailed pyrolysis kinetics // Chemical Engineering Journal. – 2022. – V. 431. – P. 10–16.

6. Anuar Sharuddin S.D., Abnisa F., Wan Daud W.M.A., Aroua M.K. A review on pyrolysis of plastic wastes // Energy Conversion and Management. – 2016. – V. 115. – P. 308–326.

7. Al–Salem S.M., Lettieri P., Baeyens J. The valorization of plastic solid waste (PSW) by primary to quaternary routes: from re–use to energy and chemicals // Progress in Energy and Combustion Science. – 2010. – V. 36. – P. 103–129.

8. Arena U. Process and technological aspects of municipal solid waste gasification. A review // Waste Management. – 2012. – V. 32. – P. 625–639.

9. Remiro A., Valle B., Aramburu B., Aguayo A.T., Bilbao J., Gayubo A.G. Steam reforming of the bio–oil aqueous fraction in a fluidized bed reactor with in situ CO2 capture // Industrial and Engineering Chemistry Research. – 2013. – V. 52. – P. 17087–17098.

10. Trimm D.L. Coke formation and minimisation during steam reforming reactions // Catalysis Today. – 1997. – V. 37. – P. 233–238.

11. Chen D., Christensen K.O., Ochoa–Fernandez E., Yu Z., Tøtdal B., Latorre N., Monzon A., Holmen A. Synthesis of carbon nanofibers: effects of Ni crystal size during methane decomposition // Journal of Catalysis. – 2005. – V. 229. – P. 82–96.

12. Karim A.M., Su Y., Sun J., Yang C., Strohm J.J., King D.L., Wang Y. A comparative study between Co and Rh for steam reforming of ethanol // Applied Catalysis B: Environmental. – 2010. – V. 96. – P. 441–448.

13. Fernandez–Baujin J. M., Solomonov S. M. New reactor design offers benefits // Oil and Gas Journal. – 1976. – V. 74. – P. 94–95.