Ключевые слова: горизонтальная скважина, бурение, устойчивость пород, буровой раствор, геомеханическое моделирование, лабораторные исследования.

Изменение структуры ресурсов углеводородного сырья в сторону трудноизвлекаемых запасов, усложнение горно-геологических условий бурения и другие факторы неизбежно ведут к усложнению конструкций и траекторий скважин. Растет число горизонтальных скважин, бурение которых сопровождается высокой аварийностью и возникновением осложнений различного характера. Причины осложнений при строительстве горизонтальных скважин через терригенные отложения связаны с потерей устойчивости глинистых пород, представленных легко осыпающимися аргиллитами и мергелями, и их разупрочнением под воздействием бурового раствора [1, 2]. Минимизация отрицательного влияния данных причин позволит снизить количество осложнений при бурении горизонтальных скважин.

Информация об исследуемом месторождении

В административном отношении исследуемое нефтяное месторождение расположено в Соликамском районе Пермского края. Участок работ характеризуется низкой изученностью глубоким бурением. В пределах участка пробурено три скважины: поисковая скважина № 1П, разведочная скважина № 2Р и эксплуатационная № 3Э. На месторождении выделяют две промышленные залежи нефти, приуроченные к бобриковскому горизонту (пласт Бб) и турнейско-фаменским отложениям (пласт Т-Фм).

Исходя из опыта строительства скважин № 1П, 2Р, 3Э на рассматриваемом месторождении, основными проблемами, возникающими при бурении, являются:

1) поглощения бурового раствора (уфимский ярус, соликамский и шешминский горизонты каменноугольной системы) во всех скважинах;

2) при бурении скважины № 2Р отмечены затяжки бурового инструмента после отбора керна при подъеме в интервале бобриковских отложений каменноугольной системы.

В целом в районе работ неустойчивые отложения представлены в интервалах терригенных отложений верейского, алексинского, тульского (нижняя терригенная пачка), бобриковского и радаевского горизонтов каменноугольной системы.

Для снижения риска осложнений при бурении последующих скважин на рассматриваемом месторождении проведен ряд исследовательских работ, включающих в себя исследование физико-механических свойств терригенных отложений каменноугольной системы, разработка 1D геомеханических моделей, адаптация состава и свойств бурового раствора для вскрытия неустойчивых отложений каменноугольной системы и инженерно-технологическое сопровождение геомеханической модели.

Исследование физико-механических свойств терригенных отложений

При определении диапазона изменения плотности бурового раствора для обеспечения устойчивости стенок при бурении скважин и построении геомеханической модели исследование геомеханических параметров образцов керна является необходимым этапом комплекса работ [3–7].

Для проведения лабораторных исследований использован полноразмерный керн скважины № 3Э. Исследования проведены на образцах со 100%-ной насыщенностью пластовой водой. Смоделированы следующие условия: температура 30,1 °С для пласта Тл и 33,9 °С для пластов Бб и Рд, значение эффективного давления 33,0 МПа. Далее произведена выдержка до стабилизации, после чего определено время распространения продольной и поперечной волны и изменение пористости. Рассчитан коэффициент Пуассона, модуль Юнга, модуль сдвига, модуль объемного сжатия и коэффициент пористости.

При проведении исследований по определению предела прочности при объемном сжатии записаны максимальные разрушающие нагрузки и изменение геометрических размеров, исследуемых образцов во времени. На основании полученных данных для каждого образца построена диаграмма «деформация – напряжение», по которым рассчитаны упругие модули и коэффициент Пуассона. Ввиду значительной литологической расчлененности исследуемого интервала и условном принятии за пористость и плотность образцов одной «точки» образца получить достоверные зависимости между полученными параметрами и пористостью не удалось. Для решения этой проблемы осуществлено разделение на группы образцов по литотипам:

– образцы с условно высокой прочностью – песчаники преимущественно мелкозернистые и нефтенасыщенные с мелкими включениями пирита и углистыми жилками;

– образцы с условно средней прочностью – песчаники неравномерно алевритистые, неоднородные по пористости, с углисто-глинистыми прожилками, с гнездами пирита; алевриты, алевропесчаники с углисто-глинистыми прожилками, с гнездами пирита; известняки;

– образцы с условно низкой прочностью – глинистые песчаники, алевролиты, аргиллиты.

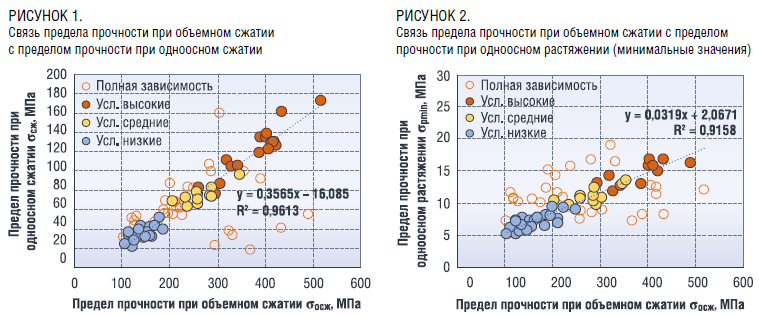

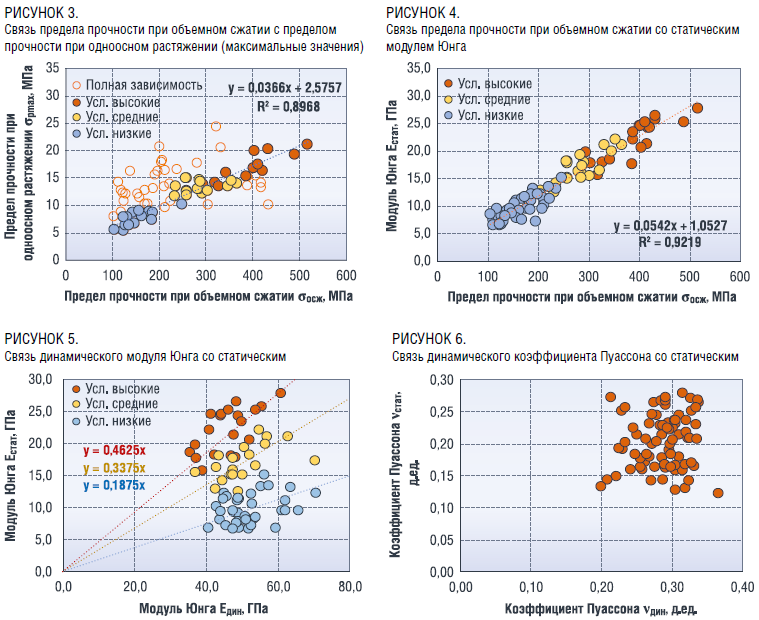

При изучении данных распределений, найдены связи между упруго-прочностными параметрами (рисунки 1–4), статическими и динамическими свойствами (рисунки 5, 6).

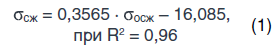

Итоговые зависимости, согласно лабораторным исследованиям керна, представлены ниже.

1. Зависимость предела прочности при одноосном сжатии от предела прочности при объемном сжатии:

где σсж – предел прочности при одноосном сжатии, МПа; σосж – предел прочности при объемном сжатии, МПа.

2. Зависимость предела прочности при одноосном растяжении (минимальные значения) от предела прочности при объемном сжатии:

где σрmin – предел прочности при одноосном растяжении (мин. значения), МПа.

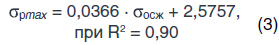

3. Зависимость предела прочности при одноосном растяжении (средние значения) от предела прочности при объемном сжатии:

где σрmax – предел прочности при одноосном растяжении (макс. значения), МПа.

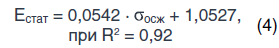

4. Зависимость статического модуля Юнга от предела прочности при объемном сжатии:

где Eстат – статический модуль Юнга, ГПа.

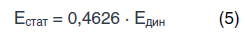

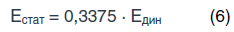

5. Зависимость статического модуля Юнга от динамического:

– для образцов с условно высокой прочностью

где Eдин – динамический модуль Юнга, ГПа;

– для образцов с условно средней прочностью

– для образцов с условно низкой прочностью

Получить достоверную зависимость между динамическим и статическим коэффициентом Пуассона получить не удалось. Итоговые зависимости использованы на следующем этапе работ при разработке 1D геомеханических моделей скважин.

Разработка 1D геомеханических моделей скважин

Для строительства пяти проектных горизонтальных скважин № 10Э, 11Э, 12Э, 14Э, 15Э на исследуемом месторождении выполнено построение предбуровой 1D геомеханической модели. В качестве исходных данных для построения модели использованы данные геофизических исследований скважин (ГИС) по ранее пробуренным скважинам, керновые исследования, данные о напряженном состоянии пород в регионе и буровые отчеты [8].

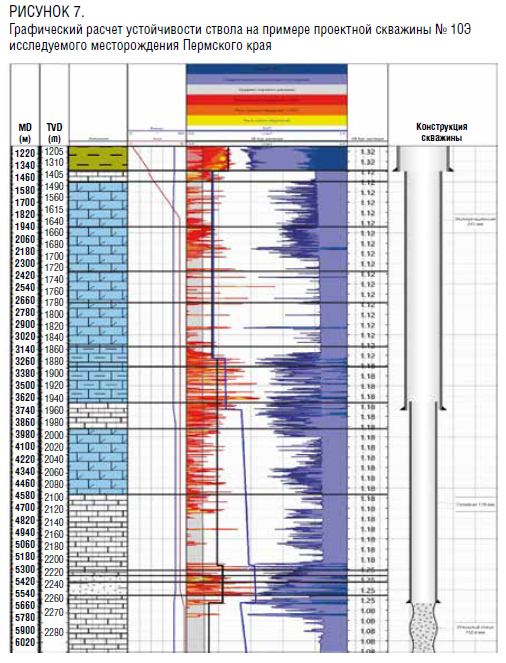

Геомеханические модели проектных скважин № 10Э, 11Э, 12Э, 14Э, 15Э построены в соответствии с утвержденной методикой [9, 10]: определены упруго-прочностные свойства пород, поровое давление, вертикальное и горизонтальные напряжения, выполнен расчет устойчивости стволов проектных скважин. На рисунке 7 приведен расчет устойчивости ствола на примере проектной скважины № 10Э.

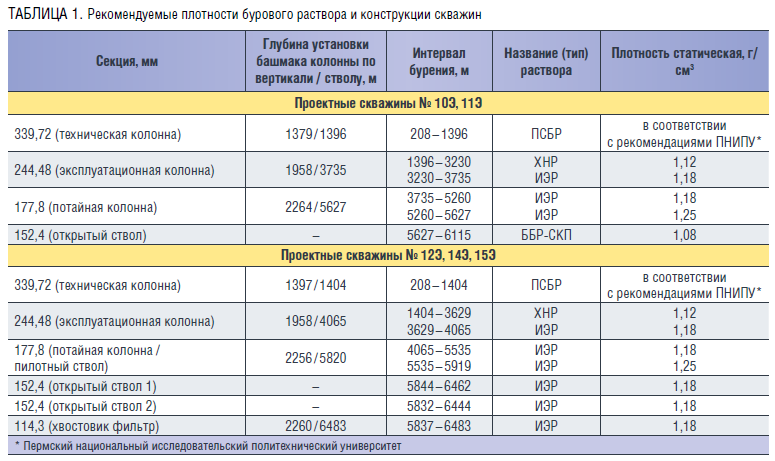

Обобщенные рекомендации о значениях плотности бурового раствора и конструкциях скважин рассматриваемого месторождения по результатам 1D геомеханического моделирования представлены таблице 1.

Адаптация состава и свойств бурового раствора для вскрытия неустойчивых терригенных отложений

Существенное влияние на устойчивость стенок скважины оказывают процессы физико-химического взаимодействия буровых растворов с вскрываемыми бурением горными породами, характеризующимися высокой анизотропией прочностных свойств. Следствием этих процессов являются встречаемые в скважине осложнения: осыпания и обвал стенок скважины, кавернообразование [11, 12].

При строительстве горизонтальных скважин через интервалы неустойчивых терригенных отложений, содержащих слабонабухающие глинистые минералы, склонные к трещинообразованию под воздействием водной среды, в частности в породах каменноугольной системы исследуемого месторождения, эффективно использование буровых растворов, характеризующихся минимальным разупрочняющим и расклинивающим действием. В связи с этим использование промывочных жидкостей на водной основе для вскрытия пород под большими зенитными углами (более 80°) не представляется целесообразным, поскольку с течением времени в приствольной зоне скважины поры глинистых пород полностью заполняются водным фильтратом, давление которого становится близким к гидростатическому давлению столба промывочной жидкости, и перепад давления «приствольная зона – скважина» приближается к нулю, сохраняя свое значение только по мере удаления от этой зоны. С уменьшением перепада давлений создаются более благоприятные условия осыпания глинистых пород. При вскрытии таких пород, по данным большинства исследователей [13–15], устойчивость стенок скважины можно значительно повысить путем использования безводного бурового раствора на углеводородной основе. Преимуществом указанного типа промывочной жидкости является практически полная инертность по отношению к терригенным породам вследствие отсутствия протекания процесса гидратации глинистых минералов.

Вместе с тем безводные системы буровых растворов являются наиболее дорогостоящим вариантом, поэтому наиболее перспективным для вскрытия рассматриваемых неустойчивых пород представляется использование инвертно-эмульсионных буровых растворов (ИЭР). Однако опыт строительства горизонтальных скважин через неустойчивые терригенные отложения свидетельствует о том, что использование ИЭР не всегда позволяет исключить осложнения, связанные с потерей устойчивости стенок скважины, что, по-видимому, связано с применением растворов, компонентный состав которых не позволяет в полной мере предотвратить разупрочнение вскрываемых неустойчивых пород. В связи с этим для снижения вероятности осложнений при строительстве горизонтальных скважин в случае наличия в разрезе «геомеханически слабых» терригенных пород наиболее целесообразно применение ИЭР, рецептура которых позволяет в максимально возможной степени снизить интенсивность изменения состава, структуры и свойств данного типа пород.

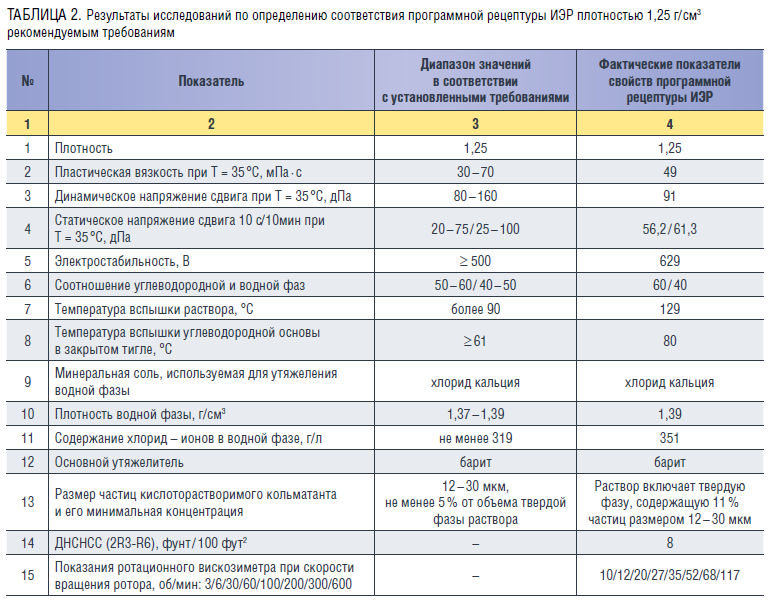

По результатам построения геомеханической модели устойчивости пород рекомендуемая плотность в интервале бурения неустойчивых отложений каменноугольной системы под потайную колонну на скважинах № 10Э, 11Э, 12Э, 14Э, 15Э составляет 1,25 г/см3. С целью проведения дальнейших исследований приготовлена рецептура ИЭР с повышенным содержанием утяжелителя для получения плотности раствора 1,25 г/см3 с учетом рекомендуемых требований. Результаты исследований приведены в таблице 2.

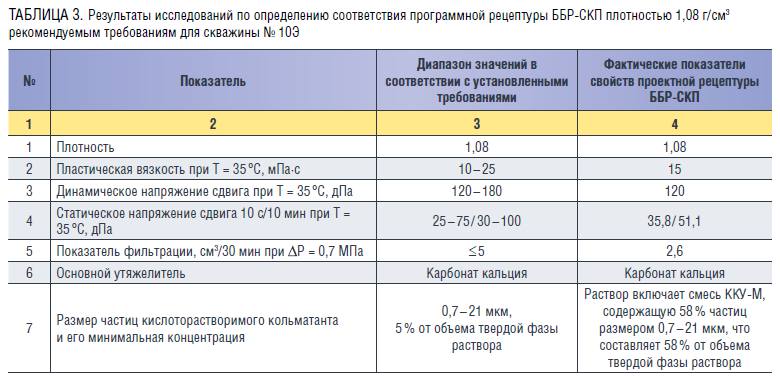

Индивидуальной программой на строительство скважины № 10Э в интервале бурения открытого ствола предусмотрено применение бурового раствора ББР-СКП плотностью 1,08 г/см3. Результаты исследований приведены в таблице 3.

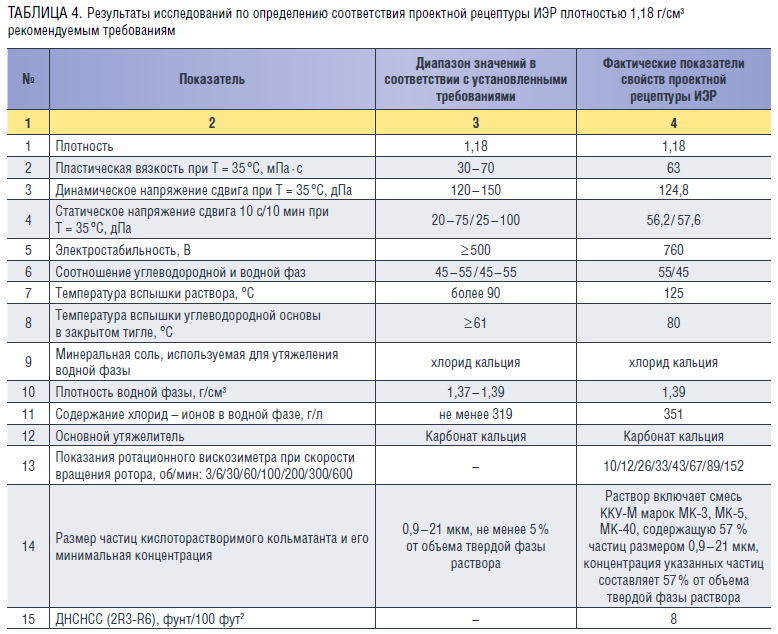

По результатам построения геомеханических моделей устойчивости скважин № 12Э, 14Э, 15Э пород рекомендуемая плотность в интервале бурения неустойчивых отложений бобриковского горизонта составляет 1,18 г/см3. С целью проведения дальнейших исследований приготовлена проектная рецептура ИЭР с повышенным содержанием карбоната кальция для получения плотности раствора 1,18 г/см3 с учетом рекомендуемых требований. Результаты исследований приведены в таблице 4.

По результатам исследований приведенные рецептуры соответствуют всем установленным ранее требованиям по составу и технологическим показателям.

Инженерно-технологическое сопровождение геомеханической модели при строительстве скважины исследуемого месторождения

В процессе строительства скважины № 10Э исследуемого месторождения осуществлялось непрерывное инженерно-технологическое сопровождение бурения, в том числе: контроль свойств и рецептуры бурового раствора, отбор и анализ шлама на предмет появления обвальной породы, мониторинг параметров бурения [8].

Предбуровая 1D геомеханическая модель подтверждена результатами бурения. Проблем со стабильностью ствола скважины не отмечено. Наличие обвального шлама также не зафиксировано.

Для скважин № 11Э, 12Э, 14Э, 15Э исследуемого месторождения Пермского края актуализированы предбуровые 1D геомеханические модели, с учетом фактического профиля и данных, полученных при бурении предыдущих скважин.

Выводы

1. Основными проблемами при бурении на объекте исследования являются поглощения бурового раствора и затяжки бурового инструмента в интервале каменноугольных отложений. Соответственно, для снижения риска осложнений проведен ряд исследовательских работ, включающих в себя исследование физико-механических свойств терригенных отложений каменноугольной системы, разработка 1D геомеханических моделей скважин, адаптация состава и свойств бурового раствора и инженерно-технологическое сопровождение геомеханической модели.

2. Исследование физико-механических свойств терригенных отложений позволило получить зависимости между упруго-прочностными параметрами, статическими и динамическими свойствами. Данные зависимости использованы при разработке 1D геомеханических моделей скважин.

3. Для строительства пяти проектных горизонтальных скважин № 10Э, 11Э, 12Э, 14Э, 15Э на исследуемом месторождении выполнено построение предбуровой 1D геомеханической модели. По результатам геомеханического моделирования даны рекомендации по плотностям бурового раствора и конструкциям проектных скважин.

4. Установлено, что устойчивость стенок скважины можно значительно повысить путем использования безводного бурового раствора на углеводородной основе. Наиболее перспективным для вскрытия рассматриваемых неустойчивых пород представляется использование инвертно-эмульсионных буровых растворов (ИЭР).

5. На основе результатов проведенных лабораторных исследований проведена оптимизация проектных рецептур буровых растворов с приведением их компонентного состава и показателей свойств к установленным требованиям, которым должны соответствовать растворы для вскрытия неустойчивых терригенных отложений каменноугольной системы исследуемого месторождения.

6. В ходе инженерно-технического сопровождения геомеханической модели установлено, что предбуровая 1D геомеханическая модель скважины № 10Э исследуемого месторождения подтверждена результатами бурения. Проблем со стабильностью ствола скважины не отмечено. Наличие обвального шлама также не зафиксировано.

Исследования выполнены при поддержке Министерства науки и высшего образования Российской Федерации (проект № FSNM-2024-0005).

Литература

1. Клыков П.И., Наговицин А.В., Зверев Г.В., Петренко И.А. Расчет устойчивости и оптимизация траекторий проектных скважин на основе 3D – геомеханического моделирования // Территория «НЕФТЕГАЗ». 2023. № 5–6. С. 20–26.

2. Войтенко, В.С. Прикладная геомеханика в бурении. – М.: Недра, 1990. – 252 с.: – ISBN 5-247-01792-7.

3. Ганаева М.Р., Халиулин Р.Р, Балюра Н.Ю. Геомеханические исследования керна на Сахалинском шельфе с учетом литологической характеристики и геологической неоднородности нижненутовских отложений // НТВ «Каротажник». – 2019. – № 6 (300). – С. 160–168.

4. Гирфанов, И.И., Усманов И.Т. О зависимостях для определения геомеханических свойств для условий Ромашкинского нефтяного месторождения // Нефтяная провинция. 2021. № 3 (27). С. 57–66.

5. Муминов С.А., Попов С.Н. Выявление закономерностей изменения геомеханических свойств карбонатного коллектора Астраханского газоконденсатного месторождения на основе экспериментальных исследований образца керна // Геология, геофизика и разработка нефтяных и газовых месторождений. 2023. № 4 (376). С. 42–48.

6. Субботин М.Д., Павлов В.А., Кудымов А.Ю. и др. Комплексное планирование лабораторных исследований керна для геомеханического моделирования на примере объектов АО «Сибнефтегаз» // НТВ «Каротажник». 2022. № 6 (320). С. 44–56.

7. Хьеу Ф.В. Оганов А.С., Лан Ч.Д. Геомеханическое исследование образцов кернов с блока 09-1 на шельфе Вьетнама СП Вьетсовпетро // Строительство нефтяных и газовых скважин на суше и на море. 2019. № 1. С. 60–64.

8. Клыков П.И., Мелехин А.А. Разработка требований к буровому раствору для вскрытия неустойчивых отложений на основе комплексного геомеханического моделирования // Инженер-нефтяник. 2024. № S5. C. 43–49.

9. Лядова Н.А., Клыков П.И., Предеин А.А. Численное решение задач геомеханики // Вестник ПНИПУ. Геология. Нефтегазовое и горное дело. 2020. Т. 20, № 2. С. 126–136.

10. Маковей Н. Гидравлика бурения / Н. Маковей. – М.: Недра, 1986. – 536 с.

11. Басарыгин, Ю.М., Булатов А.И., Проселков Ю.М. Осложнения и аварии при бурении нефтяных и газовых скважин. – М.: Недра, 2000. – 680 с.

12. Пуля Ю.А., Егорова Е.В. Проблемы бурения неустойчивых глинистых пород на Астраханском газоконденсатном месторождении // Вестник Северо-Кавказского государственного технического университета. 2007. № 4 (13). С. 52–55.

13. Абрамов Е.В., Кокорина К.А., Нехорошев В.П. Раствор на углеводородной основе для бурения скважин в осложненных геологических условиях на месторождениях Западной Сибири // Бурение и нефть. 2016. № 3. С. 46–49.

14. Арсланбеков А.Р., Севодин Н.М., Соловьев С.Г. и др. Устойчивость глин разных стадий литогенеза на Юрхаровском месторождении при бурении скважин на растворах на углеводородной основе // Бурение и нефть. 2011. № 3. С. 46–50.

15. Некрасова И.Л. Совершенствование критериев оценки качества буровых растворов на углеводородной основе в зависимости от горно-геологических условий их применения // Вестник ПНИПУ. Геология. Нефтегазовое и горное дело. 2018. т. 18, № 2. С. 129–139.