В XXI веке сварка и родственные процессы остаются ведущими технологическими процессами.

К сварочным и родственным процессам, как инженерии неразъемных соединений и поверхностей, относится комплекс технологических процессов:

- разделительные с использованием теплофизических источников энергии (газопламенных, дуговых, плазменных, лазерных);

- соединительные для получения неразъемных соединений: сварка, сварка-пайка, пайка, сварка со склеиванием - с использованием различных видов энергии (термической, механической, термомеханической);

- создание поверхностей с заданными свойствами (износостойкими, коррозионно-стойкими, жаростойкими и др.) методами наплавки, напыления, термодеформационной обработки и др.;

- сопутствующие до, при, послесварочные операции для повышения качества соединений и поверхностей с использованием различных видов термической, деформационной и термодеформационной обработки.

В зависимости от химической природы соединяемых материалов, их сочетаний, толщин, условий изготовления и эксплуатации сварных конструкций применяется более 250 видов и разновидностей сварочных процессов.

Из ряда сложных задач, стоящих перед сварочным производством на современном этапе, выделим три проблемы:

- состояние и перспективы сварочного производства;

- обеспечение безопасности сварных конструкций ответственного назначения после длительной эксплуатации;

- создание системы менеджмента качества сварочного производства (СМКСП) для

обеспечения качества сварных соединений и надежности сварных конструкций.

Состояние и перспективы сварочного производства

Для сварочного производства России характерен в настоящее время ряд тенденций:

- Распад бывшего СССР и сложное экономическое положение России и других стран содружества (СНГ) привел к резкому снижению государственного регулирования и поддержки научно-технических исследований и программ в области сварки и родственных технологий, а так же координации этих программ;

- Начало XXI века для России, несмотря на наличие ряда крупных строительных проектов в силу экономической ситуации в стране и резкого старения металлоконструкций - период преимущественной реновации конструкции и сооружений повышенной опасности, в том числе с широким использованием сварочных восстановительных технологий;

- Вместе с тем, рыночная экономика способствовала возникновению динамичных саморегулируемых (не государственных) предприятий и фирм - производителей сварочной продукции и технологии;

- Определенное значение на этом фоне имеют конверсионные процессы - использование достижений оборонного комплекса для гражданских целей;

- В соответствии с законом о «Техническом регулировании» и глобализацией экономики возрастает значимость стандартизации и сертификации, адаптированных с международной системой. В этой связи непозволительная пассивность российских производителей в работе международных сварочных организаций;

- Особую проблему составляет интенсивная экспансия на российский рынок зарубежной продукции, включая дешевую китайскую технику.

Из общего действующего металлофонда страны, равного ориентировочно 1,8 млрд. тонн, половину составляют сварные несущие конструкции, для которых потребляется 2/3 проката.

Существует высокая степень корреляции объемов потребления металлопродукции (стальной, алюминиевой и др.) и объемов производства и потребления сварочной техники. Это позволяет использовать прогнозы металлургов в качестве ориентира для прогнозных оценок в сварочном производстве.

В докризисный период наблюдался заметный ежегодный рост производства стали в мире (Табл. 1).

Таблица 1 ПРОИЗВОДСТВО СТАЛИ В МИРЕ 1999-2008г.г., млн. тонн (Steel Statistical Year Book)

Крупнейшими производителями стали являются Китай, США, Япония, Южная Корея, Индия, Германия, Россия. (Табл.2)

Таблица 2 КРУПНЕЙШИЕ ПРОИЗВОДИТЕЛИ СТАЛИ

По ориентировочным статистическим данным сварочное производство по критерию трудоемкости в структуре технологического передела машиностроения составляет 15-20%, а с учетом контроля и сертификации до 30-35%. В СССР было 1 млн. рабочих и специалистов сварочной специальности.

За десятилетие перестройки сварочное производство было отброшено на уровень 1965-1970-х годов.

В настоящее время наметившиеся положительные сдвиги в экономике, и в частности в металлургии, наличие значительных мощностей по производству сварных конструкций, сварочных материалов и оборудования, квалифицированных фирм свидетельствует о новом положительном этапе развития сварочного производства.

Характерен, в этом аспекте, объем и качество сварочной продукции, представляемой отечественными производителями на основных специализированных выставках. Последние из этих выставок, на которых была представлена продукция всех ведущих зарубежных и отечественных фирм, показали, что уровень отечественной сварочной продукции, в том числе по своим характеристикам и дизайну, не уступает импортной, и значительно более выгодный по ценовому показателю.

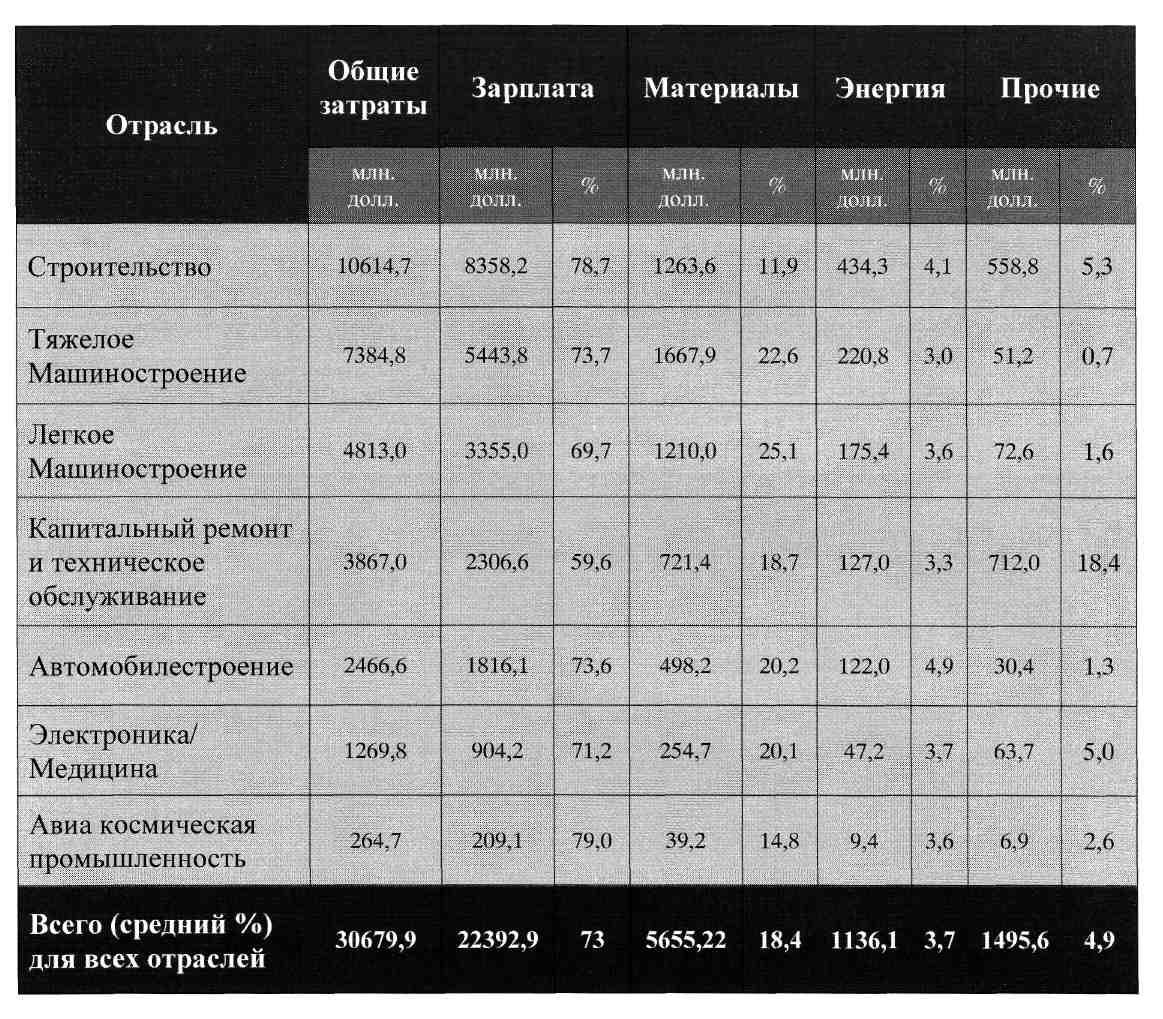

В таблицах 3, 4, 5 представлены основные статистические показатели значимости сварочного производства в машиностроительном комплексе России. В таблицах 6, 7 для сопоставления приведена структура затрат в ведущих отраслях США.

Таблица 3 СТРУКТУРА НАЦИОНАЛЬНОГО ВАЛОВОГО ПРОДУКТА РФ В 2008г.

Таблица 4 РАСПРЕДЕЛЕНИЕ СВАРОЧНОГО ОБОРУДОВАНИЯ ПО ОТРАСЛЯМ МАШИНОСТРОИТЕЛЬНОГО КОМПЛЕКСА РФ

Таблица 5 СТРУКТУРА ТЕХНОЛОГИЧЕСКИХ ПЕРЕДЕЛОВ В МАШИНОСТРОЕНИИ РФ (ПО КРИТЕРИЮ - ТРУДОЕМКОСТИ)

Таблица 6 ДОЛЯ НАЦИОНАЛЬНОГО ВАЛОВОГО ПРОДУКТА ОТДЕЛЬНЫХ ПРОМЫШЛЕННЫХ ОТРАСЛЕЙ США В 2008 г.

Таблица 7 СТРУКТУРА ОБЩИХ ПРОИЗВОДСТВЕННЫХ ЗАТРАТ МАШИНОСТРОЕНИЯ США*

*Данные приведены за 2008 год

Отмечая общий рост потребления стали, а соответственно сварных конструкций и сварочной техники, необходимо особо отметить увеличение потребления стальной металлопродукции в виде проката и труб в промышленности и гражданском строительстве, при строительстве магистральных нефте- и газопроводов. Это огромные потребители сварочной техники и технологии, трубная промышленность потребляет около 20 % проката.

Строительство нового газопровода с полуострова Ямал в Европу протяженностью более 4 тыс. км потребовала более 7 млн. т металла, в основном в виде сварных труб, в том числе около 150 тыс. т металла, наплавленного при сварке труб в заводских и монтажных условиях. Ведется строительство гигантских (4,5 - 5,5 тыс. км) газопроводов и нефтепроводов с северных месторождений России в Китай, Корею. Реализованы проекты ВСТО (Восточная Сибирь – Тихий Океан), «Голубой поток» (Россия – Турция через Черное море), «Северный поток» (В Европу по дну Балтийского моря).

Можно полагать, что мировой рынок сварочной техники и услуг, возрастающий пропорционально росту мирового потребления стали к началу XXI в., составит не менее 40 млрд. долл. США, из которых около 70 % - сварочные материалы и около 30% - сварочное оборудование.

Лидирующее положение на мировом рынке сварочного оборудования стабильно занимает оборудование и технологии для дуговой сварки. Эта доля и дальше будет возрастать в основном за счет оборудования для механизированной сварки порошковой и сплошной проволокой.

Машины для контактной сварки прочно удерживают второе место на рынке оборудования, объемы их продаж также имеют тенденцию к росту. Доля оборудования для газовой сварки и резки сокращается, но остается достаточно большой.

Ощутимые изменения наблюдаются на мировом рынке сварочных материалов, где материалы для механизированных видов дуговой сварки, в первую очередь сплошные и порошковые проволоки, уверенно теснят по объемам продаж покрытые электроды для ручной сварки.

Европейский рынок сварочной техники составляет ~30 % от объема продаж мирового рынка.

Как следует из приведенных данных, основой сварочного производства остается сварка плавлением, техника и технология которой будут развиваться и дальше в первую очередь за счет сокращения доли ручной дуговой сварки покрытыми электродами и расширения механизированных способов сварки сплошной и порошковой проволоками.

В целом же за последние 20 лет в промышленно развитых странах доля металла, наплавляемого ручной дуговой сваркой, снизилась почти в три раза. Есть основания полагать, что в недалеком будущем доля ручной дуговой сварки (по наплавленному металлу) в промышленных странах стабилизируется на уровне 15 - 25 %.

За последнее десятилетие в сварочном машиностроении сформировалась подотрасль «Промышленные роботы для сварки», которая сегодня во многом определяет уровень автоматизации сварочного производства промышленно развитых стран. Значительно возрастают инвестиции в автоматизацию производства, чтобы снизить затраты на оплату труда. Наибольшее место на рынке (треть оборота) занимает оборудование для дуговой сварки, по 20 % оборота приходится на оборудование для контактной сварки и сварки плавящимся электродом в инертном газе.

Сегодняшняя ситуация с научным и производственным потенциалом сварочного рынка и социально-экономические предпосылки в России дают основание надеяться, что в ближайшие годы отечественное сварочное направление не только не утратит свои авторитет, но и приумножит сварочную мировую науку новыми разработками.

В частности, в соответствии со сложившейся спецификой НИОКР в мировой практике, и в России, запланировано дальнейшее развитие работ по созданию и совершенствованию технологий дуговой сварки в части динамического контроля параметров процесса, более широкого применения компьютерного управления сваркой с использованием многоязычных дисплеев и усовершенствованных программных средств, разработки прогрессивных схемных решений источников тока. В направлении совершенствования процессов сварки давлением прогнозируется развитие технологий на основе применения средств адаптивной автоматизации. В области лазерной и электронно-лучевой сварки намечены работы по повышению мощности твердотельных лазеров и трассировки излучения с использованием новейшей, оптико-волоконной техники, а также увеличению объема применения электронно-лучевой сварки с использованием камер локального вакуумирования. Развиваются исследования и создание оборудования с гибридными процессами и технологиями. Разрабатываются исследования и создание оборудования на основе гибридных процессов и технологий (лазерно-дуговых, контактно-дуговых и др.). Разработка новых материалов для производства сварных конструкций, отличающихся повышенными характеристиками несущей способности, коррозионной стойкости и технологичности займет также значительный объем НИР в этот период. Наряду с этим планируются работы по освоению новых видов сварочных материалов, отвечающих современным требованиям эксплуатационных параметров сварных соединений и снижению загрязнений окружающей среды.

Обеспечение безопасности сварных конструкций ответственного назначения

Общий металлофонд конструкций и оборудования стран СНГ составляет более 1800млн. тонн, в том числе в России около 800 млн. тонн сварных конструкций.

Большая часть из потенциально опасных сварных конструкций (трубопроводы, резервуары, теплотехническое оборудование, мосты и путепроводы и др.) в России выработала свой плановый ресурс и вступает в период интенсификации отказов.

Отказы сварных конструкций происходят преимущественно по сварным соединениям (до 80%) в связи с воздействием термодеформационного цикла сварки на металл, возникновения концентраторов упруго-пластических деформаций и остаточных сварочных напряжений при объеме наплавленного металла < 1% от общего объема сварных конструкций. Отказы связаны с процессами старения, усталости и коррозии металла, а также браком строительно-монтажных работ. Например, в нефтедобывающей промышленности и транспорте нефти причинами отказов явились: коррозионные повреждения до 70%, брак строительно-монтажных работ - 15%, заводской брак труб и оборудования - 2%, механические повреждения - 10%, нарушения правил технологии эксплуатации - 3%.

Жизненный цикл конструкций имеет 4 стадии:

- Проектирование,- изготовление,- эксплуатация,- реновация (реконструкция, ремонт).

Изменение интенсивности отказов на эксплуатационной стадии имеет три характерных периода:

- приработка, как период ранних отказов при уменьшающейся интенсивности отказов, когда выявляются недостатки строительства;

- нормальной работы при практически постоянной интенсивности отказов по причинам преимущественно случайного характера;

- возрастание интенсивности отказов.

К настоящему времени большинство несущих конструкций вступило или вступает в третий период и основными причинами отказов становятся усталость, коррозия и старение.

Решение проблем, связанных с коррозией и старением технических объектов представляет собой комплекс задач, включающих:

- установление причин, механизмов, закономерностей отказов конструкций;создание системы мониторинга с учетом специфики отказов;

- обоснованный выбор и оптимизация конструкционных материалов, технологий, средств защиты, в том числе с использованием сварки и родственных процессов;

- нормативное, сертификационное, информационное обеспечение, включая оценку ресурса длительно эксплуатирующихся объектов;

- подготовка специалистов соответствующей квалификации;

- материально-техническое обеспечение для решения этих задач.

В связи с отмеченным, в настоящее время чрезвычайно остро стоит проблема мониторинга и оценки прогнозируемого ресурса сооружений с целью определения плановых сроков эксплуатации, реконструкции, вывода из эксплуатации, необходимости прогнозирования и оценки экономического риска аварий, необходимости проверки соответствия состояний законодательным требованиям и административным решениям.

Важнейшим аспектом обеспечения надежности является многоуровневый мониторинг на всех стадиях жизненного цикла конструкций и сооружений.

Должны быть созданы и утверждены регламенты мониторинга объектов и конструкций различных отраслей с использованием комплекса средств технической диагностики на всех стадиях жизненного цикла объектов с учетом специфики отказов, влияния технологических и эксплуатационных факторов.

Мониторинг на стадии проектирования должен включать контроль обоснованного выбора материалов, правильность конструкционных решений и расчетов напряженно-деформированного состояния, обоснованную оценку климатических условий, агрессивность технологических и природных сред и т.п.

Мониторинг на стадии изготовления (строительства) - контроль за соблюдением проектных решений, обоснованностью отклонений от проектных решений, сварочно-монтажных работ и т.п.

Мониторинг на стадии эксплуатации включает диагностику состояния объекта, оценку его живучести, и остаточного ресурса, принятие альтернативных решений по изменению условий эксплуатации, выводу объекта их эксплуатации по ремонту и реконструкции.

Мониторинг на стадии реновации - включает контроль технических решений по конструкционным и восстановительным работам и прогнозирование живучести объекта с учетом этих работ.

Основой мониторинга является техническое диагностирование на стадиях проектирования, изготовления, эксплуатации и реновации объекта.

В зависимости от типа объекта используются различные схемы мониторинга и соответственно, технической диагностики.

Концепция технической экспертизы объекта состоит в определении общего технического состояния объекта, выявлении потенциально опасных участков, которые анализируются детально по предложенному алгоритму с использованием комплекса приборных средств для определения:

конструктивной макро-повреждаемости элементов конструкции (утонение стенок, расслоение, язвы, трещиноподобные дефекты, аномальные деформации);

- структурно-физической деградации (старения материала);

- реального напряженно-деформированного состояния потенциально опасного участка объекта;

- химической активности среды (природно-климатических и технологических факторов, грунтов и т.д.) и качества защиты (покрытий, электрохимической защиты, ингибирования).

На основании технической экспертизы потенциально опасных участков с использованием компьютерных экспертных систем принимается техническое решение: по прогнозу остаточного ресурса, выводу в ремонт; изменению условий эксплуатации и защиты оборудования; реновационным технологиям с использованием сварочных и родственных процессов.

Разработка системы менеджмента качества сварочного производства

Сварка и родственные процессы в соответствии с международной классификацией (ИСО) относятся к специальным, т.е. процессам, когда конечный результат нельзя в полной мере проверить последующим контролем, испытанием продукции или когда дефекты могут быть выявлены только в процессе использования продукции (ИСО 9001, ИСО 2000-12-15). Таким образом, для обеспечения качества требуется постоянный надзор за соблюдением документированных технологических инструкций для подтверждения выполнения установленных требований к технологическим процессам, т.е. своего рода мониторинг на всех стадиях жизненного цикла конструкции. (Выписка из ИСО 9004: «Сварка – специальный процесс, результаты которого не могут быть выявлены тестированием готового изделия. Для сварочного производства требуется непрерывный контроль на всех стадиях изготовления.»)

Анализ отечественного и мирового опыта убедительно показал, что качество, надежность и безопасность продукции (конструкций, изделий), где основную функцию в инженерии неразъемных соединений и поверхностей несут сварка и родственные процессы, определяется всей системой «конструкция - материал – сварочная технология - сварочное оборудование - контрольное оборудование - персонал».

Хотя доля сварных швов в сварных конструкциях занимает менее 1 % объема, 70-80 % всех фиксированных отказов связано со сварными соединениями, в связи с теплофизическим и химико-металлургическим воздействием сварочного процесса, вызывающего в соединении структурно-химическую неоднородность, возникновение собственных упруго-пластических деформаций, технологическую и конструктивную геометрическую неоднородность, различие физических, механических и электрохимических свойств по сравнению с основным металлом.

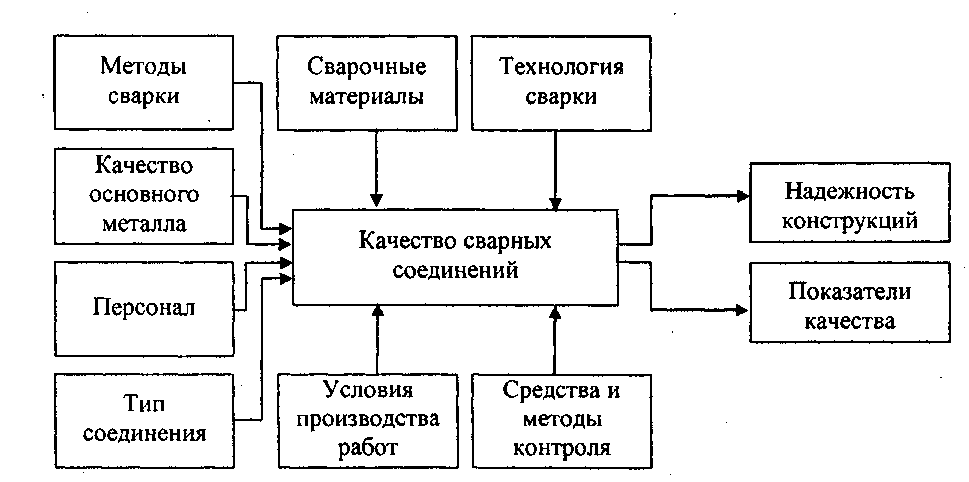

На фигуре 1 представлены факторы, формирующие качество сварных соединений.

Для строительной отрасли, в которой занято около 40 % всех сварщиков исследованы причинно - следственные связи «фактор - причина - дефект». Выявлены 5 доминирующих факторов и рассчитан их удельный вес в образовании дефектности: подготовка и сборка под сварку - 28 - 34%, квалификация исполнителей - 19 - 31%, сварочные материалы - 14 - 26 %, сварочные процессы -11-19%, сварочное оборудование -5-13%.

Установлено, что по каждому доминирующему фактору образуется уникальная, только ему присущая структура дефектности. Следовательно, совершенствование технологических процессов и уровня качества необходимо осуществлять по алгоритму «дефект - причина -фактор» в процессе сварки и устранять причины дефектности еще на промежуточных этапах.

В международной практике обеспечения качества и прогнозирования надежности конструкций и оборудования реализуются два основных подхода. Первый - локальный, для решения конкретных частных задач, в т. ч.: поиск корреляционных зависимостей между лабораторными и натурными испытаниями, например связь результатов испытаний на ударную вязкость с коэффициентами интенсивности напряжений при плоской деформации; долговечность образцов с дефектами при различных схемах нагружения, зависимость параметров технологической прочности от исходного состояния свариваемого металла, а также режимов сварки и т. д.

Эти исследования, решая частные задачи надежности отдельных элементов конструкций и оборудования, в том числе их технологической и конструктивной прочности, позволяют накапливать данные для последующего интегрального прогнозирования их надежности. В этом ценность и необходимость этих исследований и подхода в целом.

Второй - системный (процессный) подход. Это реализация стандартов серии ISO 9001, а применительно к сварным конструкциям и оборудованию - дополнительно стандарта ISO 3834 (EN 729). Эти стандарты могу работать либо совместно, либо последний самостоятельно, соблюдая определенные дополнительные требования.

В России пока нет полного комплекса современных государственных стандартов, устанавливающих порядок, требования и правила проведения аттестации и сертификации сварочных производств, персонала, продукции и оборудования. Национальные стандарты недостаточно увязаны с международными нормами, что отрицательно сказывается на качестве и конкурентоспособности отечественной продукции.

Глобализация экономики и вступление России в ВТО (Всемирную Торговую организацию) ставит перед сварочным сообществом необходимость создания нормативной базы и системы сертификации сварочного производства в соответствии с международными требованиями. Эти требования формируются следующими международными организациями:

- ИСО (Международная организация по стандартизации);

- МИС (Международный институт сварки);

- ЕФС (Европейская федерация по сварке);

- МЭК (Международная электротехническая комиссия).

Опыт работы с этими организациями позволяет сделать следующие выводы о современных особенностях международного сотрудничества в области сварки:

- происходит эффективное использование на международном рынке опыта интеграции европейских и других стран в области научно-технических работ, стандартизации, подготовки, сертификации и аттестации персонала, защиты окружающей среды, развития и применения систем качества и т.д.;

- для реализации такой интеграции по всем перечисленным выше направлениям создаются соответствующие координационные, комитеты, рабочие комиссии и группы;

- особое внимание уделяется совместным планам по разработке стандартов, охватывающих все основные направления развития технологий, сварочных материалов, оборудования, проектирования и эксплуатации сварных конструкций;

- страны - члены МИС и ЕФС реализуют процедуры сертификации производств сварных конструкций на базе стандартов ИСО-3834 в полном соответствии с основными положениями стандартов серии ИСО-9000.

Системы менеджмента качества сварочного производства (СМК СП), включают в себя блоки:

1. Конструкция - материал (К - М);

2. Система качества сварочного производства (СКСП) с подсистемами:

- сварочные технологии (СКСТ),

- сварочное оборудование (СКСО),

- сварочные материалы (СКСМ);

3. Система контроля качества (СКК);

4. Система качества персонала (СКП).

Базовым блоком, определяющим все систему СМК СП, является свариваемые конструкции и их материал (К - М).

Сертификация сварочных производств на предмет применения ISO 3834 (EN 729) осуществляется под общим, в том числе методическим, контролем EWF (Европейская сварочная федерация).

Выбор схемы сертификации производства всецело зависит от принятой системы качества на этом производстве. Так, если производство сертифицировано на предмет применения ISO 9001, то есть выбор: либо ISO 3834 (EN 729) работает в связке с ISO 9001, тогда орган по сертификации должен быть аккредитован на предмет стандарта EN 45012, либо ISO 3834 работает самостоятельно (как если бы предприятие не сертифицировано на предмет ISO 9001) - тогда орган по сертификации должен быть аккредитован на предмет стандарта EN 45011.

Реализация процедуры сертификации сварочных производств, осуществляется через Уполномоченный национальный орган сертификации компаний (ANBCC) Европейской федерации по сварке ЕФС (ЕWF). Такой орган создается в стране, которая является либо членом, либо наблюдателем EWF. В соответствии с Уставом EWF и МИС в члены (либо наблюдатели) этой федерации принимаются по одной организации от страны. От России членом МИС и EWF является Российское научно-техническое сварочное общество (РНТСО). Разработчиком всей нормативно-технической документации в части образования и функционирования ANBCC является EWF, в ряде случаев разработка ведется совместно с Европейской ассоциацией по аккредитации (ЕА).

Отечественная практика сертификации сварочного производства в настоящее время базируется на сертификации его отдельных объектов, например, сварочных материалов, технологии, персонала и т.д. по правилам либо отдельных ведомств, например Ростехнадзора, либо отдельных сертификационных центров, например Речной Регистр, Морской Регистр и т.п.

Один из основных элементов (объектов) сертификации сварочного производства, а именно - СМК с учетом международных требований отсутствует во всех отечественных сертификационных схемах. Кроме того, во многих из них (в частности в схемах, подконтрольных Ростехнадзору) превалирует ведомственный подход, который не достаточно корреспондируется с международным. Более того, имеет место терминологическая путаница между аттестацией и сертификацией.

Российским научно-техническим сварочным обществом разработана концепция и правила реализации Системы добровольной сертификации сварочного производства получившей название Регистр СП РНТСО. Для функционирования Регистра в настоящее время заканчивается разработка нормативно-методических документов.

В структуру этих документов входят документы общего назначения, например, документы, определяющие правила функционирования комитета по аккредитации с учетом объектной специфики, и документы для пообъектного функционирования, например сертификация персонала.

Реализация полной схемы сертификации сварочного производства в соответствии с требованиями Регистра СП РНТСО позволяет осуществлять интегральное управление качеством конечной продукции с учетом специфики использования «специального» сварочного процесса»

В общей системе СМК СП важная роль принадлежит отраслевым системам, учитывающим специфику отраслей.

На Международном конгрессе МИС в 2011г. РНТСО получило право международной сертификации сварочного производства с выдачей сертификатов, признаваемых во всех промышленно развитых странах мира.

Преимуществом международной сертификации является повышение надежности, качества, конкурентоспособности объекта сертификации посредством оценки соответствия определенных параметров этого объекта международным стандартам и взаимное признание результатов сертификации, в какой бы стране она не происходила.

Ранее РНТСО получила право квалификации персонала сварочного производства в соответствии с международными стандартами с выдачей дипломов международного образца, признаваемых во всех промышленно развитых странах для следующих категорий сварочного персонала:

· Международный инженер по сварке IWE;

· Международный технолог по сварке IWT;

· Международный специалист по сварке IWS;

· Международный инспектор по сварке IWIP.

Эту деятельность выполняет уполномоченный национальный орган по квалификации и сертификации персонала ANB.