Насосные агрегаты (НА) для закачки воды в пласт системы поддержания пластового давления (ППД) нефтяных месторождений являются наиболее энергозатратным оборудованием. По данным, полученным от крупных нефтяных компаний, энергетические затраты на систему ППД составляют до 30 % от энергетических затрат на добычу, промысловый транспорт и подготовку нефти.

Анализ параметров НА, применяемых в системе ППД нефтяных компаний, показывает следующее:

-

диапазон по подаче от 25 до 630 м3/сут;

-

диапазон по напору от 500 до 2100 м;

-

КПД – от 45 до 87 % (87 % относятся к плунжерным насосным агрегатам);

-

удельные энергозатраты от 4 до 12 кВт∙ч/м3.

В системе ППД около 95 % применяемых насосов – центробежные секционные насосы.

Разновидности конструкции насосов: ЦНС (центробежный насос секционный); ГНУ (горизонтальная насосная установка) и шурфовые КНС с установками ЭЦН, разработанных на базе многоступенчатых центробежных секционных насосов для добычи нефти, и др.

В последние годы для закачки в пласт небольших объемов воды (до ~ 60 м3/ч) под значительным давлением начали применять плунжерные насосные агрегаты, которые имеют хорошие энергетические показатели.

В системе ППД ОАО «Татнефть» в эксплуатации находятся более 500 насосных агрегатов различных типов и типоразмеров, которые ежегодно закачивают в пласт более 150 млн. м3 воды под средним давлением 11,5 МПа. Средние удельные энергозатраты на закачку 1 м3 воды составляют 6,8 кВт×ч. Три четверти закачиваемой воды относится к категории сточной и пластовой, в т. ч. с содержанием сероводорода. Средний ресурс насосов до капитального ремонта при закачке сточных и пластовых вод составляет около 12000 часов.

Нефтедобывающими предприятиями ведется постоянный поиск решений по сокращению затрат на закачку рабочего агента в пласт, поэтому повышение энергетической эффективности и надежности насосных агрегатов является актуальной задачей.

На рисунке 1 приведена структура факторов, от которых зависят энергетические показатели и надежность насосных агрегатов системы ППД. По сравнению со структурой, приведенной в работе, она доработана с учетом опыта изготовления, эксплуатации и ремонта НА за последние годы. В рамках данной статьи не представляется возможным рассмотрение степени влияния всех приведенных на рисунке 1 факторов на энергоэффективность и надежность насосных агрегатов.

Остановимся на факторах, которые, с точки зрения авторов, представляют наибольший интерес.

Рисунок 1 – Факторы, определяющие энергетическую эффективность и надежность НА системы ППД

Повышение энергоэффективности и показателей надежности НА системы ППД можно решать в следующих направлениях:

а) в процессе изготовления серийно выпускаемых НА;

б) в процессе эксплуатации за счет совершенствования методов выбора насосов, диагностики и контроля основных характеристик и повышения технического уровня за счет модернизации конструкции в процессе капитального ремонта;

в) создание и применение НА с инновационными конструктивными решениями.

Первое направление. Повышение энергоэффективности и надежности большинства серийно выпускаемых НА для закачки воды в пласт практически достигли своего предела. Например, КПД у насосов ЦНС 180-1070…1900, которые составляют большинство насосного парка в нефтяных компаниях и выпускаются более 40 лет, вырос за эти годы всего на 5 %. По конструктивной схеме проточной части насоса КПД насоса достиг своего предела. Есть некоторый запас повышения энергоэффективности насосов за счет изменения формы и диапазона рабочей зоны характеристик насоса.

Показатели надежности насосов ЦНС, декларируемые в технической документации, значительно выросли. Например, у насоса 180-1900 3ТМ, выпускаемого НПО им. М.В. Фрунзе (Украина), установленный ресурс до капитального ремонта имеет 40 тысяч и 28 тысяч часов при закачке пресных и сточных вод соответственно. Фирма Зульцер декларирует ресурс своих насосов до капитального ремонта до 60 тысяч часов.

Однако опыт эксплуатации НА показывает, что фактический ресурс отличается от декларируемого в технической документации в худшую сторону. К сожалению, большинство поставщиков НА не проводят испытаний на надежность своих изделий и не подтверждают показатели надежности, декларируемые в технической документации, в реальных условиях эксплуатации.

Второе направление. Многие нефтяные компании, сервисные предприятия с участием научных организаций успешно занимаются повышением энергоэффективности и надежности НА в процессе выбора, эксплуатации и капитального ремонта НА.

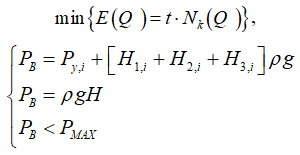

Проблема выбора насосов для системы ППД решается задачей оптимизации вида [4]:

где Е – суммарные энергозатраты за сутки, кВт×ч;

Q = Σqi – объемная подача насоса, которая равняется сумме объемов плановой закачки в скважину, м3/ч;

t – время работы насоса в течение суток, ч;

N – развиваемая насосом мощность, кВт;

Н – развиваемый насосом напор, м;

Решение задачи оптимизации для различных технологических схем систем ППД является составной частью «Методики выбора насосного оборудования для закачки воды в пласт в системе ППД», разработанной ГУП «ИПТЭР» РБ. Применение методики в различных нефтяных компаниях дало положительный результат.

Имеется положительный опыт успешного решения повышения энергоэффектив-ности НА путем разработки и внедрения организационно-технических решений. Для примера приведем несколько технических решений, которые успешно внедряются в ОАО «Татнефть» и ОАО «Удмуртнефть».

1. Проводятся диагностика и контроль снижения напора и показателей энергоэффективности (КПД, удельные энергетические затраты на закачку 1 м3 рабочего агента), ухудшения параметров вибрации. Работа выполняется по стандартам предприятий.

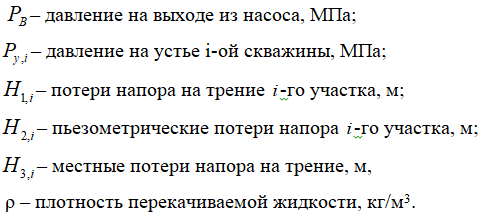

Вывод в капитальный ремонт регламентируется следующими критериями: снижением напора на 10 %, снижением КПД на 7 % (с учетом допуска на производственное отклонение – минус 2 %), снижением энергетической эффективности и удельных энергозатрат, установленных расчетом из условий снижения КПД, и ухудшением вибрационных характеристик. Окончательное решение о выводе насоса в капитальный ремонт принимается на основании экономического расчета. Метод расчета приведен в работе и базируется на сравнении затрат на диагностику, техническое обслуживание, текущий и капитальный ремонт с затратами на дополнительный расход электроэнергии при эксплуатации НА за пределами установленного ресурса. В случае, если затраты на эксплуатацию НА достигли уровня затрат на капитальный ремонт, насос выводится в ремонт. Если затраты меньше, то устанавливается время остаточного ресурса эксплуатации НА.

На рисунке 2 представлен типовой график зависимости удельных энергетических затрат НА от наработки, который строится по результатам диагностики НА.

Решение задачи оптимизации для различных технологических схем систем ППД является составной частью «Методики выбора насосного оборудования для закачки воды в пласт в системе ППД», разработанной ГУП «ИПТЭР» РБ. Применение методики в различных нефтяных компаниях дало положительный результат.

Имеется положительный опыт успешного решения повышения энергоэффектив-ности НА путем разработки и внедрения организационно-технических решений. Для примера приведем несколько технических решений, которые успешно внедряются в ОАО «Татнефть» и ОАО «Удмуртнефть».

1. Проводятся диагностика и контроль снижения напора и показателей энергоэффективности (КПД, удельные энергетические затраты на закачку 1 м3 рабочего агента), ухудшения параметров вибрации. Работа выполняется по стандартам предприятий.

Вывод в капитальный ремонт регламентируется следующими критериями: снижением напора на 10 %, снижением КПД на 7 % (с учетом допуска на производственное отклонение – минус 2 %), снижением энергетической эффективности и удельных энергозатрат, установленных расчетом из условий снижения КПД, и ухудшением вибрационных характеристик. Окончательное решение о выводе насоса в капитальный ремонт принимается на основании экономического расчета. Метод расчета приведен в работе и базируется на сравнении затрат на диагностику, техническое обслуживание, текущий и капитальный ремонт с затратами на дополнительный расход электроэнергии при эксплуатации НА за пределами установленного ресурса. В случае, если затраты на эксплуатацию НА достигли уровня затрат на капитальный ремонт, насос выводится в ремонт. Если затраты меньше, то устанавливается время остаточного ресурса эксплуатации НА.

На рисунке 2 представлен типовой график зависимости удельных энергетических затрат НА от наработки, который строится по результатам диагностики НА.

Рисунок 2 – Типовая форма графика зависимости удельных энергетических затрат НА от наработки

Разработаны и внедряются технические решения, позволяющие изменять напор насоса в соответствии с требованиями технологического процесса закачки воды в пласт снятием рабочих колес и направляющих аппаратов. Это позволяет исключить регулирование характеристик насоса неэффективным способом – дросселированием потока на напорном трубопроводе.

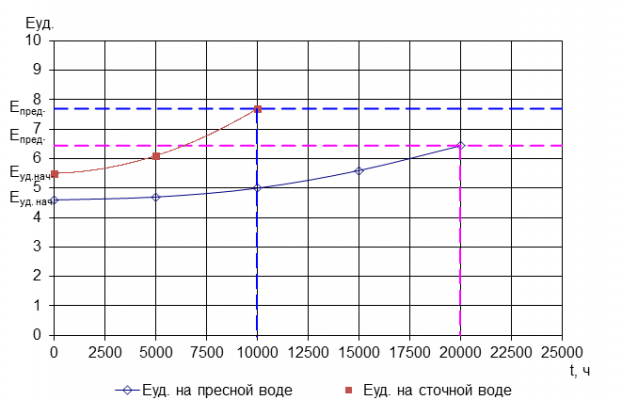

На рисунке 3 представлен один из вариантов конструкции, когда после первой ступени с расширенным входом сняты рабочие колёса и направляющие аппараты трёх ступеней. Если в конструкции насоса не предусмотрена первая ступень с расширенным входом, рабочие колеса и направляющие аппараты снимаются, начиная с первой ступени.

1 – вал; 2 – рабочее колесо; 3 – направляющий аппарат; 4 – корпус секции;

5 – втулка дистанционная; 6 – кольца щелевых уплотнений;

7 – направляющий патрубок;

8 – устройство для формирования структуры потока жидкости на входе в рабочее колесо

Рисунок 3 – Фрагмент проточной части насоса типа ЦНС с тремя снятыми рабочими колесами и направляющими аппаратами

Вместо снятых рабочих колес на валу насоса устанавливаются втулки, вместо направляющих аппаратов – направляющий патрубок со специальным устройством оригинальной конструкции для формирования структуры потока жидкости на входе рабочего колеса.

Эффективность предложенного способа уменьшения напора заключается в том, что КПД насоса и монтажные размеры остаются без изменения. При необходимости можно вернуться к первоначальной характеристике, установив снятые детали.

Предложенный способ уменьшения напора насоса внедрен при текущем и капитальном ремонтах насосов в ООО «УК «Система-Сервис», ООО «ВИТ», ООО «ИНТЕХ» и др.

2. Расширена рабочая зона характеристик насосов ЦНС 40, ЦНС 63, ЦНС 80 до 1,5 от Qн, где Qн – номинальная подача насоса. Остановимся более подробно на данном направлении повышения энергоэффективности НА.

Рабочая зона характеристик большинства центробежных насосов располагается в диапазоне от 0,7 до 1,2 Qном, а плотность ρ закачиваемой воды не должна превышать 1120 кг/м3.

Однако статистический анализ данных о работе насосных агрегатов КНС системы ППД ОАО «Татнефть» показывает, что, исходя из технологических регламентов, во многих случаях необходима работа рассматриваемых агрегатов за пределами рабочей зоны характеристики, т. е. свыше 1,2 Qном. При этом плотность р закачиваемой воды может достигать 1200 кг/м3.

Расширение рабочей зоны характеристики в сторону больших подач ограничивается:

а) несущей способностью вала и показателями надежности узла гидроразгрузки насоса. Согласно анализу данных эксплуатации насосов типа ЦНС, влияние расширения рабочей зоны характеристики на показатель надежности узла гидроразгрузки наблюдается при подачах Qф > 1,5 Qном. При таких режимах диски разгрузки начинают работать в режиме полусухого трения из-за недостаточного перепада давления в узле гидроразгрузки;

б) допускаемым кавитационным запасом (допускаемым минимальным давлением на входе в насос);

в) плотностью закачиваемой воды;

г) мощностью электродвигателя насосного агрегата;

д) допустимыми значениями вибрационных параметров.

По результатам выполненных исследований, используя расчетно-аналитический метод, внесены следующие изменения в техническую и эксплуатационную документацию насосных агрегатов типа ЦНСА 40, ЦНСА 63, ЦНСА 80:

-

приведены графические характеристики насосов с расширенной рабочей зоной подач до Q = 1,5Qном, расчетные характеристики Q - N при максимальной плотности перекачиваемой среды ρ = 1200 м3/ч и расчетные характеристики Q – N1 при достижении допустимых пределов износа (снижение напора на 10 % и КПД на 7 % (5 % + 2 % допуска) при ρ = 1200 м3/ч;

-

приведены аналитические выражения для расчета расширенной рабочей зоны характеристик насосов, которые дают возможность их использования при обосновании и дальнейшего расширения рабочей зоны характеристик, с целью выбора насосов для конкретной технологической схемы.

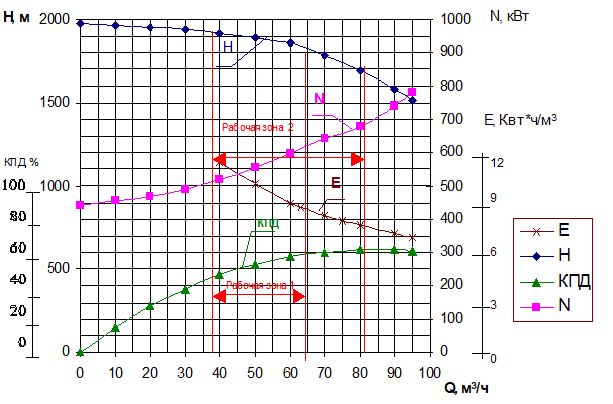

На рисунке 4 приведены характеристики насоса ЦНС 63-1800, в том числе изменения удельных энергетических затрат Е = f(Q) после проведенных изменений. Как видно из графика, после расширения рабочей зоны характеристики насоса существенно (на 12 %) снижаются удельные энергетические затраты на закачку воды в пласт.

Рабочие зоны: 1 – 0,7÷1,2Q; 2 – 0,7÷1,5Q

Рисунок 4 – Характеристики насоса ЦНС 63-1800

Энергоэффективность зависит от правильного выбора типоразмера и режима эксплуатации НА. Технологические параметры системы ППД не всегда позволяют выбрать НА из стандартного ряда параметров. В процессе эксплуатации технологические параметры закачки агента в пласт часто меняются, и требуется регулирование характеристик НА в соответствии с требованиями технологического процесса закачки. Оптимизация характеристик центробежного насоса производится за счет модернизации проточной части при капитальном ремонте, в том числе снижения напора насоса за счет снятия рабочих колес и направляющих аппаратов, доработки конструкции рабочего колеса и направляющего аппарата, позволяющей изменить напор до 25 %, подачу до 50 %. Положительный опыт внедрения насосов с модернизированной проточной частью имеется в ОАО «Удмуртнефть». На базе проточной части насосов ЦНС 63, ЦНС 180 получены насосы ЦНС 100 и ЦНС 240 соответственно. Модернизация насосов проведена в ООО «ИНТЕХ» совместно с НПО «ВИТ».

Третье направление. Создание НА с инновационными конструктивными решениями рассмотрено на примере насосного агрегата ЦНСА 25-1000…2100 УХЛ4. Необходимость создания НА на подачу 20…25 м3/ч и напором 2100 м возникла в начале 2000 года. Нефтяные компании ОАО «Татнефть», ОАО «АНК «Башнефть» и др., в связи с совершенствованием технологии закачки воды в пласт, начали переходить на применение насосных агрегатов на малые подачи. По заказу ОАО «Татнефть», ГУП «ИПТЭР» РБ совместно с ОАО «Воткинский завод» и ОАО «Торговый дом «Воткинский завод» создали высокооборотный НА ЦНСА 25-1400 УХЛ4.

В первоначальном варианте конструкции в состав агрегата входили: восьми- или десятиступенчатый насос, асинхронный электродвигатель типа АТД4 мощностью 315 кВт и частотой вращения ротора 3000 об/мин, мультипликатор, две упруго-компенсирующие муфты, маслостанция, фундаментная плита и компенсаторы-виброгасители.

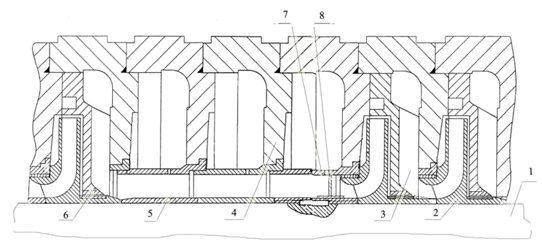

Насос (рисунок 5) центробежный, горизонтальный, секционный, восьми- или десятиступенчатый (в зависимости от наружного диаметра рабочего колеса), однокорпусный с оппозитным расположением рабочих колес. Опорами ротора насоса являются: со стороны входного патрубка – подшипник скольжения, работающий в перекачиваемой среде, а со стороны напорного патрубка – подшипник качения, работающий с принудительной смазкой.

Рисунок 5 – Насос ЦНС 25-1400 УХЛ4 с высокооборотным регулируемым приводом

Два набора рабочих колес (левых и правых) расположены оппозитно друг другу, что позволяет компенсировать основную часть осевых сил, действующих на ротор насоса.

Остаточные осевые усилия воспринимаются радиально-упорным шарикоподшипником, установленным в подшипниковом кронштейне.

Уплотнение вала ротора – одинарное, торцовое, с частичной гидравлической разгрузкой аксиально-подвижного элемента. Для выравнивания давлений в камере торцового уплотнения и входном патрубке они соединены трубкой.

Базовыми деталями насоса являются: входная, напорная крышки и средний корпус с опорными лапами, расположенными в плоскости, параллельной горизонтальной оси насоса.

Входной патрубок насоса – горизонтальный осевой, напорный патрубок расположен посередине в горизонтальной плоскости насоса и направлен перпендикулярно оси насоса.

Впервые в отечественной практике для такого класса насосов (ns = 37,5) удалось достичь величины КПД около 58 %. Высокий КПД насоса достигнут за счёт следующих технических решений:

-

оппозитного расположения рабочих колёс с восприятием остаточной осевой силы радиально-упорным подшипником, что позволило исключить затраты энергии на гидравлическую разгрузку ротора;

-

щелевых уплотнений рабочих колёс «плавающего» типа;

-

высокой частоты поверхности деталей проточной части и др.

В дальнейшем был создан насосный агрегат с высокооборотным регулируемым приводом на подачи от 15 до 40 м3/ч и напорами от 1000 до 2100 м на базе десятисту-пенчатого насоса ЦНС 25-1400. Общий вид насосного агрегата приведен на рисунке 6.

![]() 1 – насос; 2 – электродвигатель; 3 – муфта; 4 – фундаментальная плита

1 – насос; 2 – электродвигатель; 3 – муфта; 4 – фундаментальная плита

Рисунок 6 – Насосный агрегат ЦНСА 25-1000…2100 УХЛ 4 на месте испытаний

В качестве привода применен высокооборотный асинхронный электродвигатель типа DVR 280 МА83Z-Z (HELMKE, Германия) с частотным преобразователем «Триол» ОТ 08-400-1371 (ОАО «Триол», г. Санкт-Петербург).

Технические характеристики НА приведены в таблице 1, напорно-энергетические характеристики – на рисунке 7.

Таблица 1 – Технические характеристики агрегата

|

Наименование показателей |

Значение показателей |

|

Подача, м3/ч |

15- 40 |

|

Напор при номинальной подаче, м |

1000- 2100 |

|

Номинальная частота вращения (синхронная), с-1 (об/мин) |

100 (6000) |

|

Давление на входе в насос, МПа (кгс/см2) минимальное максимальное |

0,24 (2,5) 2,94 (30) |

|

Параметры электропитания: частота тока сети, Гц напряжение сети, В |

100 690 |

|

Коэффициент полезного действия, %, не менее: насоса агрегата |

56 53 |

|

Внешние утечки через концевые торцовые уплотнения, дм3/с (дм3/ч), не более |

1,4.×10-4 (0,5) |

|

Виброскорость на корпусах подшипников, мм/с, не более |

4,5 |

|

Средняя наработка на отказ (по торцовому уплотнению с использованием ЗИП), ч, не менее |

6300 |

|

Средняя наработка на отказ по основным узлам насоса, ч, не менее |

8500 |

|

Средний ресурс до капитального ремонта, ч, не менее |

18000 |

|

Средний срок службы до списания, лет, не менее |

8 |

Рисунок 7 – Напорно-энергетические характеристики базового насоса ЦНС 25-1400 УХЛ4 при изменении частоты вращения ротора от 4200 до 6600 мин-1

Эксплуатационные испытания опытных образцов на объектах системы ППД ОАО «АНК «Башнефть» в течение 7 тысяч часов при закачке сточных вод показали положительные результаты. Один НА был снят с испытания из-за отказа электропривода. В настоящее время ведутся работы по созданию НА на номинальные подачи 40, 63 м3/ч на базе агрегата на 25 м3/ч.

В системах ППД, где требуются НА на малые подачи (Q < 63 м3/ч) и большие напоры (Н до 2100 м), хорошую перспективу имеет применение объемных трехплунжерных насосов. КПД НА с плунжерными насосами достигает 87 %, удельные энергозатраты ~ 4 кВт×ч/м3, что почти в 2 раза ниже, чем у НА типа ЦНС при сопоставимых параметрах. Опыт подконтрольной эксплуатации трехплунжерных НА типа «КАМАТ» и «WEPUKO» в системе ППД ОАО «Татнефть» в течение 8 тысяч часов показал хорошие результаты. Подконтрольная эксплуатация НА продолжается. Более подробные результаты подконтрольной эксплуатации приведены в работе.

Резюмируя, авторы приходят к следующим выводам и дают такие рекомендации:

Во-первых, изготовителям НА необходимо обратить внимание на повышение энергоэффективности своих изделий путем модернизации проточной части насосов с целью повышения КПД, совершенствования формы и расширения рабочей зоны характеристики.

Показатели надежности насосов должны быть подтверждены испытаниями на надежность в условиях эксплуатации.

Во-вторых, правильный выбор и качественная диагностика характеристик НА в процессе эксплуатации, модернизация конструкции насосов в процессе капитального ремонта позволяют повысить энергоэффективность до 12 %. Способ регулирования напора насосов ЦНС путем снятия рабочих органов и замены их специальным устройством оригинальной конструкции является эффективным и исключает дросселирование потока в напорном трубопроводе насоса.

Предложение и обоснование расширения рабочей зоны характеристики насосов ЦНС до 1,5 Qн с учетом условий эксплуатации позволяют использовать оптимальную часть рабочей зоны характеристик и снижать удельные энергозатраты на закачку воды в пласт.

В-третьих, существенное повышение энергоэффективности и надежности НА системы ППД может быть достигнуто за счет создания и внедрения НА с инновационными конструктивными решениями, в т. ч. центробежные НА с высокооборотным регулируемым приводом и объемные трехплунжерные НА.