Обследование, техническое диагностирование и контроль за состоянием балочных переходов регламентируются ВРД 39-1.10-016-2000 [6] и ВСН 39-1.10-003-2000 [7], при этом обследование рекомендуется проводить планово:

-

определяются пространственное положение и перемещения трубопровода;

-

выявляются колебания трубопровода и условия их возникновения;

-

определяется фактическое НДС трубопровода;

-

обследуется коррозионное состояние стенки трубопровода и элементов перехода;

-

обследуется защитное покрытие трубопровода на предмет его сплошности;

-

обследуется состояние внутренней поверхности трубопровода.

На сегодняшний день обследование фактического НДС трубопровода на надземном переходе производится дублирующими друг друга способами. За базовый способ, как правило, принимают расчетный метод, основанный на определении действующих напряжений по результатам фактических замеров положения оси трубопровода. В дополнение к расчетному методу используют метод тензометрии и приборный контроль (магнитный, рентгеновский и пр.), для диагностики металла конструктивных элементов балочного перехода и сварных стыков применяют неразрушающие методы контроля (ультразвуковой, метод акустической эмиссии, магнитный, радиационный). Геометрические параметры трубопровода (овальность, сужение, вмятины, углы поворота), коррозионные повреждения внутренней и наружной поверхности металла труб, внутренние дефекты стенок трубопровода (расслоения, трещины и т.д.) по возможности диагностируют внутритрубной дефектоскопией. Особо ответственные переходы рекомендуется контролировать автоматизированными системами телеметрии для получения массива данных о реальных условиях эксплуатации перехода трубопровода и его взаимодействии с окружающей средой.

Перечисленные дефектоскопические методы диагностики не могут быть в полной мере реализованы на балочном переходе в защитном футляре, из-за отсутствия непосредственного контакта с трубопроводом. Контакт может быть обеспечен изготовлением фрагментарных резов корпуса в несущей оболочке, но наличие локальных разрезов в оболочке потенциально может привести к потере ее несущей способности, а определение оптимальных размеров и числа резов, гарантированно обеспечивающих надежность, общую и локальную устойчивость перехода и безопасность, как его диагностики, так и последующей эксплуатации, является сложной и требующей значительных полевых исследований инженерной задачей. [4]

Альтернативой методу фрагментарных резов может стать применение дистанционных методов, позволяющих получить информацию о состоянии трубопровода, находящегося внутри футляра, путем установки датчиков на тело трубы за его пределами.

Так, например, акустическая эмиссия позволяет выявить и оценить развивающиеся структурные дефекты в металле по волнам напряжений от дефектов, имеющим различный характер и перемещающимся по поверхности трубопровода и в объеме металла стенок трубы. Метод акустической эмиссии состоит в регистрации упругих колебаний, возникающих в трубопроводах в областях, где под действием внутреннего рабочего давления происходит рост трещин, коррозионных и механических дефектов, а также динамическая перестройка структуры в виде пластических деформаций и фазовых превращений металла. Пьезоэлектрические преобразователи, установленные на поверхность трубопровода, улавливают волны напряжения и трансформируют их в электрические сигналы, которые преобразуются и фиксируются акустико-эмиссионной аппаратурой.

На сегодняшний день метод акустической эмиссии отработан на сосудах высокого давления объемной формы, причем для качественного проведения диагностики необходимо не только равномерное распределение датчиков по поверхности сосуда, но и статичное состояние хранимой в нем среды, а также ступенчатое повышение внутреннего давления до величины, близкой к пределу текучести материала стенки сосуда. При соблюдении данных требований программная обработка времени и амплитуды сигналов, поступающих в датчик-регистратор, позволяет достаточно точно отделить полезные сигналы от помех и определить место дефекта. Однако, полезные сигналы от дефектов могут распространяться только вдоль трубопровода, а максимальная дистанция, на которой отчетливо распознается полезный сигнал ограничена расстоянием от 5 до 7 м, что делает проблематичной диагностику труб под футляром большей протяженности. Также ограничивает возможности акустической эмиссии, как метода диагностики, требование по остановке транспортируемой среды и ступенчатому повышению внутреннего давления.

В связи с этим более подходящим для диагностики балочных переходов в футляре может быть дальнодействующий ультразвуковой контроль, использующий направленные волны, возбуждаемые пьезо- или электромагнитными преобразователями, которые расположены в кольце, закрепленном на трубе по периметру. Направленные волны способны распространяться на значительные расстояния от места закрепления датчиков – от нескольких метров до нескольких десятков метров, что позволяет контролировать протяженные участки трубопровода с одного подготовленного участка на их поверхности, даже если эти трубопроводы находятся под землей и имеют изоляционные покрытия. [8-10]

Термин «направленная волна» в неразрушающем контроле означает волну с высокочастотной модой, распространяющуюся вдоль пластин и труб. Направленные волны характеризуются малым затуханием, так как энергия при их распространении концентрируется между наружной и внутренней поверхностями трубы. Дальнодействующий низкочастотный звук распространяется в металле труб на большие расстояния от места закрепления антенны и позволяет по эхо-сигналам обнаружить коррозионные поражения, превышающие 10 % толщины металла без его очистки от изоляции.

Кроме возможности обследования трубопровода под несущим футляром к достоинствам дальнодействующего ультразвукового контроля можно отнести и то, что с помощью направленных низкочастотных волн можно выявлять коррозионные разрушения, как на внутренних, так и наружных поверхностях трубы, т.е. проводить 100 % контроль всего сечения металла. Производительность такого ультразвукового контроля на порядок выше, чем при использовании традиционной высокочастотной ультразвуковой дефектоскопии не только за счет увеличения длинны исследуемых с одной антенны участков, но и за счет сокращается количества вспомогательных мероприятий по снятию и повторному наложению изоляции (снятие изоляции необходимо лишь в местах крепления антенны с преобразователями).

Использование объемных волн, волн Рэлея и Лэмба для диагностики с максимальной глубиной прозвучивания имеют принципиальные отличия. Объемные волны распространяются по трубе расхождением по закону сферической волны, а волны Рэлея и Лэмба распространяются по законам расхождения цилиндрических волн соответственно в приповерхностном слое и в теле трубы. [9]

За счет меньшего затухания дальность распространения волн Рэлея и Лэмба, а значит и предельные расстояния, на которых может быть реализован эхо-метод контроля, значительно больше (до 10 м) дальности распространения объемных волн при прочих равных условиях.

Волнами Рэлея называют неоднородные волны с амплитудой, экспоненциально спадающей от поверхности в глубину твердого тела, которые распространяются в приповерхностном слое твердого тела практически любой формы – вдоль выпуклых и вогнутых поверхностей, по шаровым поверхностям, вдоль двугранных поверхностей с закругленной угловой кромкой. Энергия возмущения волн сосредоточенна в приповерхностном слое, толщина которого соизмерима с длиной волны Рэлея. [10]

При использовании частот от 0,1 до 10 МГц толщина слоя для трубных сталей, контролируемая волнами Рэлея, может находиться в диапазоне от 0,3 до 30 мм. При этом возможно обнаружение трещин, царапин, полостей, закатов, расслоений, инородных включений в металле тела трубы и сварных швах, а также малых дефектов – поверхностных и микротрещин. Кроме того, Рэлеевскими волнами возможен контроль прочностных свойств поверхностного слоя труб, что может быть полезным для оценки предпосылок к развитию трещин. Для этого необходимо измерить скорость и затухание волны Рэлея в поверхностном слое трубы и сравнить полученные значения с эталонными, определенными на образцовой трубе.

Применяемые в ультразвуковой дефектоскопии нормальные волны подразделяют на волны Лэмба в пластинах, сдвиговые нормальные волны в пластинах и крутильные нормальные волны в цилиндрических оболочках. Волны Лэмба в пластинах представляют собой волноводные неоднородные волны со сложным распределением амплитуды в сечении пластины. В пластинах могут распространяться симметричные (д-моды) и антисимметричные (а-моды) группы волн. В пластине постоянной толщины при резонансной частоте существует определенное количество симметричных и антисимметричных волн Лэмба, обладающих дисперсией фазовой и групповой скоростей. Таким образом, в пластине при заданной частоте есть возможность возбудить разные моды волны Лэмба. Это свойство нормальных волн нашло широкое применение в ультразвуковой дефектоскопии.

Чувствительность различных мод к трубным дефектам (трещины, расслоения, ликвации и т.д.) изменяется в широком диапазоне. Одним из главных вопросов оптимизации ультразвукового контроля тонкостенных труб с помощью нормальных волн является оптимальный выбор типа и номера волны, рабочей частоты прозвучивания и параметров преобразователей, при которых коэффициент передачи сигнала оказывается наибольшим, а чувствительность контроля – максимальной.

Как и для волн Рэлея, амплитуда волн Лэмба убывает с расстоянием, что позволяет контролировать стенку трубы полосами шириной до 1 м при использовании клинового преобразователя с переменным углом ввода ультразвука параллельно краю пластины [10]. При применении жидкостного клинового преобразователя и пучков с равномерным амплитудным распределением можно получить коэффициент преобразования по энергии значением до 81 %. При использовании клина из твердого материала коэффициент преобразования несколько ниже, но достигает 75 %. Максимум коэффициента преобразования достигается при оптимальном значении угла падения объемной волны и произведения коэффициент затухания на ширину пучка нормальной волны. При условии постоянства толщины пластины ее материал не накладывает ограничений на использование волн Лэмба.

При низкочастотном ультразвуковом контроле каждая частица исследуемой среды колеблется относительно своего равновесного положения, т.е. происходит перенос энергии без переноса вещества.

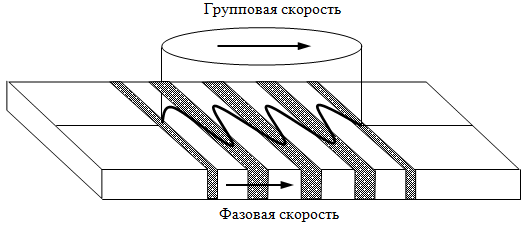

Достоверные значения скоростей ультразвуковых волн в объеме металла можно получить только в результате экспериментальных исследований. Направленные волны в трубах распространяются с разной скоростью, зависящей от частоты, свойств стали, диаметра трубы, толщины стенки, и подразделяются на продольными, изгибными и торсионными. В зависимости от геометрии и материала труб поведение направленных волн при распространении будет разным, поскольку характерной особенностью волн является зависимость скоростей их распространения от частоты возбуждаемых колебаний, т.е. дисперсность. Наличие дисперсности направленных волн вызывает необходимость различать скорость движения фаз (т.н. фазовая скорость) от скорости перемещения энергии (т.н. групповая скорость), представленные на рис. 1

Рис. 1. Распространение ультразвуковых направленных волн

Фазы состояния металла при его сжатии и растяжении представлены на рис. 1 волнами вдоль продольной линии на боковой грани пластины, а волновой пакет, в который при распространении передается энергия волны изображен, в виде круга. На практике фазовая и групповая скорости направленных волн не равны, а при их распространении возникает значительно количество мод. Поэтому для расшифровки сигналов от дефектов используют дисперсионные диаграммы, иллюстрирующие зависимость фазовой и групповой скорости от разных частот для различных мод, в том числе с разной скоростью звука даже на одной частоте.

При проведении работ в низкочастотном диапазоне с высокой дисперсностью, как правило, сложно интерпретировать форму отраженного сигнала, поэтому необходимо использовать область отсутствия дисперсности. Для качественной диагностики направленными волнами протяженных участков трубопроводов необходимо выбирать недисперсионную моду направленной волны и минимизировать амплитуды всех других нежелательных мод. Это позволит увидеть ответный сигнал от дефектов трубы и повысить соотношение сигнал/шум. Для этого работу проводят в таком частотном диапазоне, в котором продольные моды волн не рассеиваются, скорости волн не зависят от частоты и не ниже теоретической частоты отсечки более высоких волновых мод. Для существующего трубопроводного проката такие частоты находятся в диапазоне десятка килогерц. Наиболее приемлемой модой для диагностики трубопроводов является быстродвижущаяся нулевая продольная мода, скорость которой не будет зависеть от частоты при ее значениях выше 20 кГц.

Направленные волны изгибной моды, распространяющиеся в трубах, имеют порядок от одного и выше, ее изгибная мода сопровождается сложным распределением смещений частиц среды, имеющим узлы и пучности, по поперечному сечению трубы. Также наблюдается сильная зависимость фазовых и групповых скоростей от диаметра трубы и значений поперечных смещений частиц металла.

Важным фактором, от которого зависит эффективность передачи энергии от антенны в тело трубы, является согласование внутренних сопротивлений преобразователя и нагрузки.

Другим существенным фактором, влияющим на проведение диагностики являются параметры используемого ультразвука. Так, его частота влияет на точность получаемых данных и на дальность прозвучивания. С повышением частоты ультразвука повышается и точность получаемых сканирующей системой данных, дальность сканирования же, напротив, падает. В связи с этим диагностику необходимо проводить низкочастотными ультразвуковыми волнами, а после обнаружения наличия дефекта применять системы высокочастотного ультразвука для определения его точных параметров.

Для диагностики тонкостенных трубы перспективно использование плоскополяризованных волн. Поляризация в одной плоскости дает возможность распространяться волнам на большие расстояния и делает их затухание минимальным.

Однако стоит отметить, что некоторые конструктивные особенности трубопроводов могут снижать качество дальнодействующей диагностики ультразвуком. Так, например, значительные помехи для прохождения ультразвука из-за разницы в длине внешней и внутренней образующих труб создают отводы трубопроводов. Поперечные сварные швы труб также являются препятствием для ультразвуковых волн, но распознаются приборами как ряд кольцевых утолщений стенки трубы, что позволяет их классифицировать при расшифровке данных отлично от дефектов. Контроль непосредственно через изоляцию возможен, но снижает интенсивность ультразвукового воздействия и увеличивает помехи. При этом разные типы изоляции различно влияют на параметры ультразвуковой волны. Изоляция из полимерной ленты, не имеющая расслоений, и изоляция на основе эпоксидных смол снижают интенсивность проходящего ультразвука, но не вызывают появления значимых помех. Длительно эксплуатируемое битумное покрытие приобретает трещиноватую и зернистую структуру, что позволяет беспрепятственно водить в тело трубы ультразвуковую волну.

Резюмируя вышесказанное можно констатировать, что применение метода дальнодействующего ультразвукового контроля для решения проблемы диагностики балочного перехода в футляре потенциально может быть реализовано на базе ультразвуковых воздействий, но требует пристального изучения и интенсивного развития.

Литература:

1. Расчетная модель трубопровода в несущем футляре на участке балочного перехода / А.В. Сальников, О.П. Кошелева, А.С. Кузьбожев, И.Н. Бирилло // Защита окружающей среды в нефтегазовом комплексе. 2014. №2. С. 18-22.

2. Расчет напряженно-деформированного состояния трубопровода при разрушении опорных элементов в несущем футляре. / А.В. Сальников, О.П. Кошелева, А.С. Кузьбожев, И.Н. Бирилло // Защита окружающей среды в нефтегазовом комплексе. 2014. №2. С. 22-25.

3. Метод определения фактического положения трубопровода в несущем футляре. / А.В. Сальников, О.П. Кошелева, А.С. Кузьбожев, И.Н. Бирилло // Защита окружающей среды в нефтегазовом комплексе. 2014. № 3. С. 12-15.

4. Расчетное обоснование параметров ревизионных резов в несущем футляре балочного перехода для целей его диагностирования / О.П. Кошелева, М.М. Бердник, А.В. Сальников, А.С. Кузьбожев, И.Н. Бирилло // Защита окружающей среды в нефтегазовом комплексе. 2014. № 6. С. 31-35.

5. Расчёт балочных переходов газонефтепроводов в несущем футляре : учеб. пособие / А. В. Сальников, О. П. Кошелева, И. Н. Бирилло, А. С. Кузьбожев. – Ухта : УГТУ, 2015. – 84 с.

6. ВРД 39-1.10-016-2000 Методика оценки работоспособности балочных переходов магистральных газопроводов через малые реки, ручьи и другие препятствия. – М.: ИРЦ Газпром, 2000. – 23 с.

7. ВСН 39-1.10-003-2000 Положение по техническому обследованию и контролю за состоянием надземных переходов магистральных газопроводов. – М.: ИРЦ Газпром, 2000. – 47 с.

8. Буденков Г.А., Недзвецкая О.В., Далати М. О возможностях акустической дистанционной дефектоскопии протяженных объектов // Дефектоскопия, 2003. № 11. – С. 30-33

9. Викторов И.А. Звуковые поверхностные волны в твердых телах. – М.: Наука, 1981. - 88 с.

10. Викторов. И.А. Физические основы применения ультразвуковых волн Рэлея и Лэмба в технике. – М.: Наука, 1966. - 167 с.

Автор:

Александр Викторович Сальников. Доцент кафедры проектирования и эксплуатации магистральных газонефтепроводов Ухтинского государственного технического университета, к.т.н., доцент