Разработка месторождения

Штокмановское ГКМ расположено в центральной части Баренцева моря на расстоянии 570 км от Кольского полуострова и 350 км от архипелага Новая Земля. Глубина моря в районе расположения месторождения составляет 310–350 м (рис. 1). Сам район характеризуется суровыми природно-климатическими условиями с сильными штормами, длительной полярной ночью, практически ежегодным образованием ледяного покрова и частым появлением айсбергов. Имеется высокая вероятность обледенения как атмосферной, так и брызговой природы.

Таким образом, в ряду приоритетных появились новые факторы, без учета которых освоение углеводородных ресурсов этого региона практически невозможно. К ним относятся:

· экстремальные природно-климатические условия (полярная ночь, сильные ветра в сочетании с низкими температурами воздуха, частые магнитные аномалии в атмосфере и т.д.);

· наличие ледяных образований различной природы (айсберги, стамухи, торосы, ледяной покров различной сплоченности и возраста);

· значительная (до 600 км) удаленность баз снабжения и практическое отсутствие инфраструктуры для обеспечения работ по освоению шельфовых месторождений;

· высокая чувствительность арктической экосистемы к техногенным воздействиям.

В работе был проведен анализ запасов и этапов разработки газового месторождения:

I – период нарастающей добычи (за этот период вырабатывается 15–20 % запасов);

II – период постоянной добычи (за этот период вырабатывается 55–60 % запасов);

III – период падающей добычи (за этот период вырабатывается около 80–85 % запасов).

Ориентируясь на выбранные периоды, а также на основании данных ПАО «Газпром» был построен график добычи, показанный на рис. 1, Штокмановского ГКМ, согласно которому добыча газа составляет 38 млрд м3/год на пике с возможностью дальнейшего увеличения добычи, а также производство до 20 млн т/год сжиженного природного газа для поставок в страны Азии и газификации дальних регионов. Добыча природного газа прогнозируется на 60 лет с 2030 до 2089 года, что позволяет не перенасыщать рынок энергоресурсов большими количествами добываемого газа, что наряду с тяжелыми климатическими условиями является наиболее эффективно [1].

Выбор схемы обустройства месторождения

Наличие водной поверхности над морским месторождением определяет специфику его освоения. Поэтому, в отличие от сухопутных, вид обустройства морского месторождения определяется не только относительным расположением и функциями промысловых сооружений (централизованный или децентрализованный) или видом систем добычи (кустовая или индивидуальная) и сбора (лучевая, кольцевая и т.д.), но и расположением систем добычи (устья скважин), сбора и подготовки относительно водной поверхности.

Традиционно выбор системы обустройства производится на предынвестиционной стадии в проекте разработки месторождения или в обосновании инвестиций путем технико-экономического сравнения различных вариантов обустройства месторождения. При этом учитывается ряд факторов, которые можно объединить в несколько групп.

Геологическая группа. В нее входят следующие факторы:

· геологические особенности залегания продуктивных горизонтов;

· физические свойства пород;

· площадь месторождения;

· тип месторождения.

Группа ситуационных факторов:

· глубина моря;

· расстояние до берега;

· наличие развитой инфраструктуры на берегу;

· местоположение конечных потребителей;

· природно-климатические условия.

Группа технологических факторов:

· состав добываемой продукции;

· выбранная система разработки месторождения (на истощение, с поддержанием пластового давления, скайлинг-процесс и т.д.);

· наличие необходимых технологий и технических средств, для реализации выбранной системы обустройства.

Экономические:

· цена на добываемые углеводороды;

· капитальные вложения на обустройство;

· эксплуатационные расходы;

· режим налогообложения [2].

Системы обустройства шельфовых месторождений имеют ряд отличительных особенностей: затраты на создание системы сбора и объектов для подготовки углеводородов на морском месторождении составляют свыше 70 % всех капиталовложений на его обустройство, стоимость отдельных нефтегазопромысловых платформ достигает нескольких миллиардов долларов, затраты на прокладку современного глубоководного трубопровода составляют $ 2–3 млн за километр, которые влияют на процессы добычи, подготовки и транспортировки полученного углеводородного сырья и определяют основные технико-экономические показатели проекта. [2].

Поэтому выбор оптимального размещения гидротехнических сооружений по площади месторождения, их способ размещения (надземный, надводный, подводный), назначение (добывающие, технологические, буровые, танкеры-хранилища, многофункциональные) во многом предопределяют как эффективность разработки, так и оптимизацию капитальных и эксплуатационных затрат на освоение месторождения.

В процессе выбора типа обустройства Штокмановского месторождения нами были проанализированы два варианта, отличающиеся выбранными технологиями транспорта газа до суши – двухфазный и однофазный типы перекачки. Важно отметить, на протяжении более чем 15 лет предлагались различные варианты обустройства Штокмановского ГКМ, например – использование платформ SPAR и TLP, строительство гравитационных платформ, а также возведение насыпных сооружений. В рамках работы был принят вариант обустройства с использованием FPSO с отсоединяемой турелью, исходя из различных открытых источников. Стоит выделить здесь также важный момент, что данный вариант был выбран основным при анализе различных концепций обустройства Штокманского ГКМ [2].

В результате анализа и проработки материалов из открытых источников был выбран вариант комбинированного обустройства месторождения, для чего требуется:

· два судна типа FPSO и FPU;

· устьевое оборудование;

· фонтанная арматура горизонтального типа;

· 10 темплейтов по четыре скважины каждый;

· манифольды различного назначения;

· трубопроводы для двухфазного транспорта от скважин до корабля;

· шлангокабели;

· защитные конструкции;

· донные фундаментные/опорные плиты для размещения оборудования;

· система контроля, управления и аварийной защиты ПДК;

· вспомогательное оборудование;

· райзеры с системой крепления.

FPSO (Плавучая установка для добычи, хранения и отгрузки)

Как уже говорилось ранее, в рамках проекта по анализу внедрения цифровых решений для шельфовых месторождений был выбран вариант обустройства с использованием добывающего судна FPSO, что позволяет снизить материально-технические и финансовые затраты на промысловую обработку, а также снизить риски экологических катастроф, связанных с нарушением целостности единиц оборудования, для контроля ключевых внешних факторов:

· экстремальные природно-климатические условия (полярная ночь, сильные ветра в сочетании с низкими температурами воздуха, частые магнитные аномалии в атмосфере и т.д.);

· наличие ледяных образований различной природы (айсберги, стамухи, торосы, ледяной покров различной сплоченности и возраста);

· значительная (до 600 км) удаленность баз снабжения и практическое отсутствие инфраструктуры для обеспечения работ по освоению шельфовых месторождений;

· высокая чувствительность арктической экосистемы к техногенным воздействиям [3].

Рассмотрим основные размерные характеристики корпуса ПНК СТ, запроектированного для обустройства Штокмановского ГКМ (табл. 1) [2].

Анализируя возможность строительства судна, можно прийти к выводу, что наиболее подходящими для изготовления корпуса являются верфи Южной Кореи, например «SamsungHeavyIndustriesCoLtd (GeojeShipyard) SouthKorea». Верхнее строение проектируется в Западной Европе, а изготавливается в Республике Корея. Основные корпусные конструкции верхнего строения (технологические модули) производятся в России.

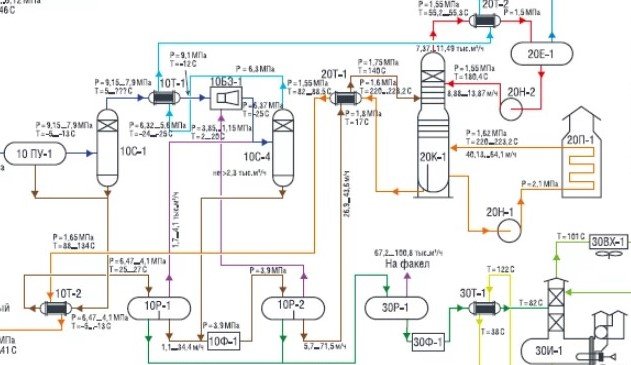

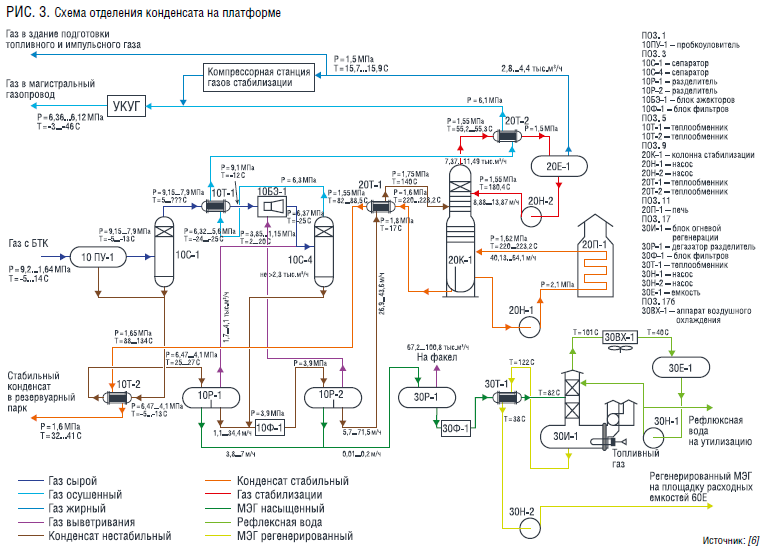

В силу указанных причин на платформе осуществляется минимальный объем операций, крайне необходимых для нормального функционирования морских трубопроводов, транспортирующих добываемую продукцию на береговые сооружения. Применительно к условиям освоения морских газоконденсатных месторождений минимально необходимыми операциями на газодобывающей платформе являются: разделение газоконденсатной смеси на газовую и жидкостную фазы; осушка газа и конденсата от влаги до кондиций, исключающих образование газовых гидратов в подводном трубопроводе; сжатие (компримирование) конденсата и газа перед подачей в трубопровод.

Ниже представлена схема отделения конденсата на платформе (рис.3)

Для подготовки газа и конденсата к транспорту на технологической платформе предлагалось разместить оборудование для:

1) разделения газа, конденсата, раствора МЭГа;

2) абсорбционной осушки газа с использованием в качестве реагента ТЭГ;

3) регенерации ТЭГа;

4) регенерации МЭГа;

5) осушки конденсата;

6) компримирования газа для подачи в межпромысловый трубопровод

(Рнач. = 16,0 МПа);

7) выработки энергии для обеспечения функционирования всего морского добычного комплекса в арктических условиях, включая подводные добычные комплексы, технологический комплекс и системы жизнеобеспечения платформы. Общая мощность энергетического комплекса составляет 600 МВт [2].

Для платформ судового типа система турельного типа удержания позволяет корпусу платформы перемещаться вокруг своей оси, производить отсоединение платформы от якорной системы, а также осуществлять передачу жидких и газообразных сред, электроэнергии и оптических сигналов между подвижной технологической платформой судового типа (ТПСТ) и стационарными подводными объектами морского добычного комплекса [2].

Для контроля ледовой обстановки необходимо, чтобы судно было оснащено отсоединяемой турелью (рис. 4)

Плавучая платформа (10) снабжена отсоединяемой якорной системой (1, 2, 3) для крепления на дне моря якорных линий (13) и соединительных трубопроводов (14) связи с морским дном. Содержит причальный буй (1) для присоединения якорных линий и соединительных трубопроводов (14) связи с морским дном и турель (2), проходящую внутри полости (4), пересекающей корпус плавучей платформы по всей его высоте. Причальный буй укреплен под корпусом плавучей платформы на турели (2). Плавучая платформа содержит систему для присоединения и отсоединения причального буя относительно донной стенки (2c) турели, содержащую множество подъемных тросов (20b) и насосные средства (22) для нагнетания воды в клапанную камеру причального буя.

Когда морские и метеорологические условия, то есть волнение, ветер и течение, становятся сложными, если не экстремальными в случае штормов, судно может свободно поворачиваться вокруг турели. Поскольку ветер, течение и волнение оказывают определенное воздействие на корпус и надстройку, плавучая платформа в результате своей степени свободы вращения вокруг вертикальной оси ZZ занимает естественное положение наименьшего сопротивления. Трубопроводы, которые обеспечивают связь с устьями скважин, обычно подсоединены к нижней стороне турели и связаны с плавучей платформой с помощью вертлюга (вращающегося соединения с уплотнением), расположенного на оси указанной турели. Когда метеорологические условия становятся экстремальными, как это случается в Северном море, в Мексиканском заливе или в Арктической зоне, плавучую платформу обычно отсоединяют, чтобы увести в укрытие и подождать приемлемых эксплуатационных условий [2].

Транспортировка природного газа

При подводной системе транспорта используется технология многофазного транспорта, позволяющая упростить схему подводного обустройства с некоторыми ограничениями: необходимо добавление МЭГ для предотвращения возникновения гидратных пробок, а также поддержание достаточных скоростей транспорта позволяет снизить вероятность образования пробок.

Добываемый конденсат стабилизируется при давлении около 10 бар. Газы из установки стабилизации подаются в подводный газопровод после компримирования. Состав газа: 85 % метана – и другие легкие газы.

Необходимо отметить, что добавление незначительных объемов газов стабилизации (суточный объем газов дегазации не превышает 115 тыс. м3) не изменяет термодинамические свойства транспортируемого газа. Стабильный конденсат с давлением насыщения 500 мм рт. ст. в количестве 636 тонн в сутки (около 1070 м3) направляется в хранилище морской платформы типа FPSO. Современные платформы типа FPSO располагают возможностью хранения на борту до 100 тыс. м3 конденсата. Это означает, что отгрузка из FPSO конденсата в танкер может осуществляться с периодичностью один раз в квартал [2].

Внедрение технологии однофазного транспорта газа до береговых потребителей для таких удаленных месторождений, как Штокмановское, при комбинированном виде их обустройства позволяет:

- повысить эксплуатационную надежность подводного газопровода большой протяженности за счет перехода на однофазный режим транспорта;

- снизить установленную мощность газоперекачивающих агрегатов почти в три раза;

- увеличить суммарный коэффициент газоотдачи по месторождению за счет более рационального отбора газа и снижения минимального устьевого давления по сравнению с вариантом двухфазного транспорта;

- исключить из перечня строящихся объектов дополнительную платформу с ДКС, крупногабаритные слагкетчеры и УКПГ;

- снизить капитальные и эксплуатационные затраты, повысить экономическую эффективность проекта в целом [2].

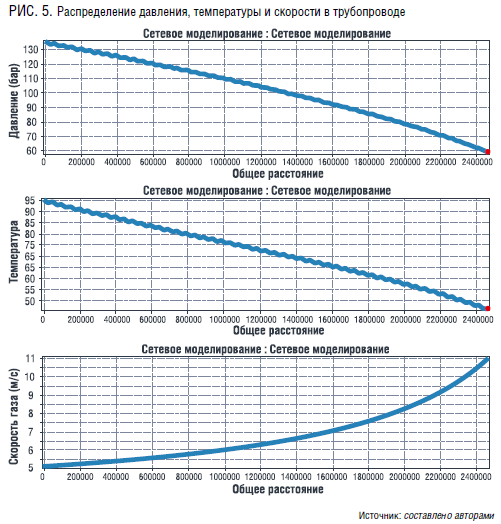

Для оценки возможности транспортировки природного газа проведен расчет в программном комплексе Pipesime, в результате чего определены основные параметры: внешний диаметр – 1420 мм, толщина стенки – 15 мм, шероховатость – 0,01 мм, с учетом теплоизоляционного покрытия внешний диаметр достигает 1540 мм на основном участке трубопровода. Далее на рисунках показаны распределение давления, температуры и скорости. Входные параметры для газопровода равны 135 бар и 35 градусов Цельсия, на входе – 59 бар и 8 градусов. Результаты расчетов приведены на рисунке 5, где отражены распределение давления, температуры и скорости для многофазного транспорта.

Одной из ключевых проблем также является необходимость обеспечения балластировки трубопровода, для чего применяется бетонное покрытие. Первые 1,5 км трубопровод укладывается в предварительно разработанную траншею с бетонным покрытием 60 мм и плотностью 2400 кг/м3 с целью ограничения нагрузки на береговую тяговую лебедку. Также в месте надводного соединения (захлеста) для облегчения спуско-подъемных операций принимается локальное уменьшение бетонного покрытия (на 60 мм/2400 кг/м3 вместо 80 мм/3040 кг/м3) на протяжении 300 метров до и после места соединения.

Во всех других местах толщина/плотность бетонного покрытия 80 мм/3040 кг/м3 является достаточной для обеспечения устойчивости на дне.

Для обеспечения устойчивости трубопровода достаточна толщина бетонного покрытия в 60 мм. Однако, основываясь на опыте проекта «Северный поток», выбрано более тяжелое бетонное покрытие (толщиной 80 мм) с целью предотвращения поднятий трубопровода, приводящих к недопустимым напряжениям в трубопроводе во время эксплуатации.

Участок на выходе из траншеи является неустойчивым (как при временных условиях, так и при условиях эксплуатации) при значениях толщины/плотности бетонного покрытия 80 мм/3040 кг/м3. В качестве меры по обеспечению устойчивости на данном участке была выбрана точечная отсыпка щебня/гравия вдоль всего участка. В основе системы электрообогрева сверхдлинных трубопроводных систем – кабели постоянной мощности VLL-A (алюминиевые жилы) и VLL-C (медные жилы). Сечение выбирается в зависимости от необходимой мощности тепловыделения и длины обогреваемого участка. Для предварительно теплоизолированных трубопроводов кабели помещаются в направляющие элементы, установленные на транспортной трубе под теплоизоляцией.

Интегрированная информационно-управляющая система (ИУС СПГ)

Исходя из графика (рис. 6), видно, что для получения максимального эффекта от цифровых решений их необходимо осуществлять комплексно на всех этапах жизни проекта: начиная с проектирования и заканчивая эксплуатацией.

С целью увеличения скорости разработки и внедрения цифровых решений рекомендуется по возможности уменьшать сеть взаимодействия между заказчиками и поставщиками цифровых решений. В связи с этим рекомендуется по возможности добиться минимального числа поставщиков цифровых решений для максимального обеспечения единой целостной цифровой модели проекта.

Общее цифровое решение для всего проекта на этапах проектирования, поставки и строительства

Типовые проблемы на жизненных этапах проекта до эксплуатации:

· Информация поступает из различных источников и в различных форматах.

· Актуальная электронная документация хранится в разных местах. Часть информации имеется только в бумажном виде.

· Поиск специализированной инженерной информации в стандартных системах электронного документооборота затруднен.

В результате:

· Около 50 % проектных решений остаются фактически несогласованными службами заказчика из-за неструктурированной информации.

· Невозможно обеспечить работу всех подрядчиков с актуальными версиями проектных и технических решений.

· Существенное количество нестыковок между смежниками, выливающихся в переделы и дополнительные работы.

Для решения данных проблем требуется цифровизация проектного менеджмента. Для этого предлагается в первую очередь осуществить сбор информации из SAP по аналогичным практикам ПАО «Газпром нефть» с целью анализа и выявления лучших решений в осуществлении проекта.

Примечательно, что у компании AVEVA уже есть решение в этой области.

Стадия FEED – это концептуальная стадия проекта, на которой определяются, утверждаются и оцениваются альтернативные варианты выполнения проекта. Примерно 80 % проектных затрат приходится на этот этап. Решения компании AVEVA позволяют найти для заказчика наиболее эффективное проектное решение в кратчайшие сроки и с минимальными затратами.

Успех проекта во многом зависит от того, какие идеи легли в основу базового проекта, а также от выбора проектного решения.

Построение точной концепции, выбор инновационных решений и применение имеющегося опыта способствуют успешному завершению базового проекта.

На этапе базового проекта также решаются такие вопросы, как контроль запуска и деятельности проекта, затраты на его обеспечение и вывод из эксплуатации. Это значительно сокращает стоимость проекта в целом.

Управление информацией̆

Проект проходит ряд последовательных циклов, во время которых разбираются различные варианты его реализации. Огромное количество сложных данных перерабатывается, повторно используется и совершенствуется в ходе этого процесса. Зачастую это происходит в различных странах и часовых поясах. Существенно, что высококачественная информация для поддержки стадии FEED, включая данные из предыдущих проектов (там, где они применимы), обрабатывается и управляется наиболее эффективно, что обеспечивает быстрый и открытый доступ к этим данным. Решения AVEVA, поддерживающие стадию FEED, обеспечивают обработку и управляемость данных и делают эти данные доступными по всему миру [15].

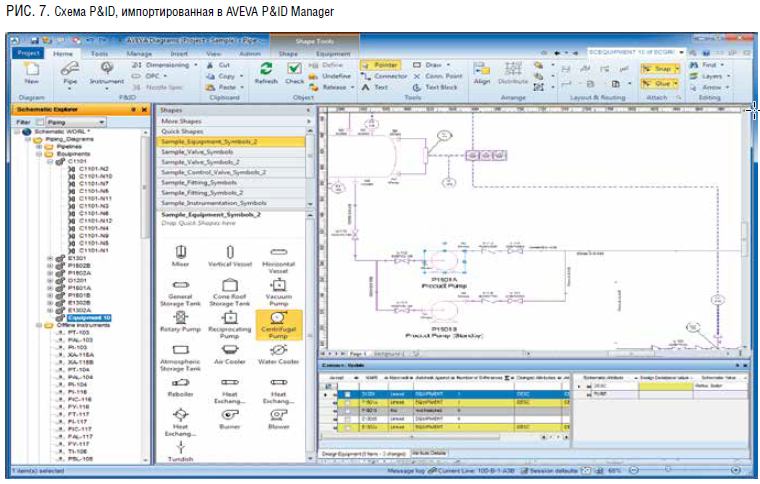

Объектно-ориентированный подход к проектам

AVEVA имеет объектно-ориентированный подход к проекту, в основе которого лежит инжиниринговая база данных компонентов промышленного сооружения, включая связанные технические атрибуты, такие как схемы трубопроводов и контрольно-измерительных приборов (P&ID) и трехмерные компоновочные данные для этих объектов (рис. 7). Соответствие данных между дисциплинами, P&ID и трехмерной моделью при заключительном проектировании является существенным для более поздних проектных стадий. Архитектура данных AVEVA гарантирует, что соответствие сохраняется и в выпущенных данных. Управление правами доступа к базе данных гарантирует, что все проектировщики используют только актуальные данные из других проектных дисциплин.

Решения AVEVA обеспечивают менеджерам проектов полный контроль продвижения проекта и гарантируют авторизованный доступ к данным проекта.

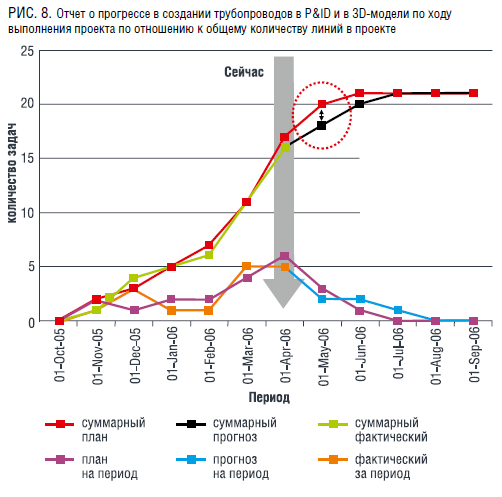

Полный контроль продвижения проекта

Все проектные данные доступны для использования с помощью функции управления проектом. Принцип работы с данными решений AVEVA основан на объектно-ориентированном подходе, что позволяет отслеживать данные на протяжении всего проектного цикла: в принципиальных технологических схемах трубопроводов и контрольно-измерительных приборов (P&ID), в трехмерных моделях и в системе управления материалами (VPRM) (рис. 8).

Таким образом, при минимальных усилиях решения AVEVA дают менеджерам проектов полный контроль продвижения проектов.

Управление проектными данными

Управление проектом традиционно включало в себя сбор информации о проекте: на основе подробных отчетов производился анализ, который отнимал много времени и средств для проведения встреч с менеджерами и ведущими инженерами. Решения AVEVA позволяют руководству сосредоточиться на реальном управлении. Подробные данные, введенные ведомственными пользователями, автоматически сопоставляются и сводятся в отчет для руководителей в форме, удобной для просмотра, принятия решений и включения в ежемесячные отчеты. Отчеты составляются на основе актуальных, проверенных данных, представленных в форме графиков тенденций, освещающих состояние проблемы в сравнении с целевыми (контрольными) матрицами. Это уникальное приложение охватывает материалы, документы, продвижение проекта, производительность и расходы. Результатом является реализация более эффективного и активного управления, значительно уменьшающего риски проекта при более низких затратах в человеко-часах.

На стадии детального проектирования решения AVEVA обеспечивают эффективную параллельную работу проектировщиков различных дисциплин.

Распределенное проектирование

На этой̆ стадии проект, как правило, ведется одновременно большим количеством проектировщиков, таким образом, количество проектной информации резко возрастает. Зачастую проект ведется несколькими проектными организациями-субподрядчиками. Решения AVEVA позволяют управлять изменениями в проекте и руководить параллельной разработкой проекта, согласовывать и утверждать основные компоновочные решения, поддерживая при этом продвижение проекта. Несогласованность проектных данных – обычное явление при параллельных процессах проектирования. Решения AVEVA справляются с этой ситуацией, организуя параллельное проектирование как единый технологический процесс.

Целостность проектных данных

Благодаря централизованному хранению данных в пределах решений AVEVA, включающих данные по схемам трубопроводов и контрольно-измерительным приборам (P&IDs), данных проектирования процессов и сред, механических данных широкого профиля, достигается гарантированная целостность проектных данных. Кроме того, решения AVEVA обеспечивают эффективный поиск данных, встроенное управление изменениями и систему уведомлений об изменениях, автоматизированную контролируемую выдачу данных между различными проектными дисциплинами, а также сводную отчетность по всем дисциплинам. Целостность проектной модели решения AVEVA обеспечивает целостность компоновочной модели благодаря широкому функционалу для всех проектных дисциплин, что значительно снижает риск возникновения ошибок.

Управление изменениями в проекте

Своевременный выпуск проектной документации – ключевой̆ шаг на пути к успешной реализации проекта. Решения AVEVA позволяют эффективно управлять процессом внесения изменений в проектную документацию на этапах выпуска, внесения замечаний и согласования, повторного выпуска. Такое управление проектной документацией гарантирует, что утвержденные ревизии выпущенной документации удовлетворяют требованиям к рабочему проекту и к детальному инжинирингу. Получение отчетов по проектным данным делает возможным быстрое выявление проблемных областей (например, довыпуск чертежей по отдельным дисциплинам), а также способствует активному принятию управленческих решений.

Выделение изменений

Контроль изменений проектных данных и выдача сообщений о них необходимы для успешного выполнения проекта. Решения компании AVEVA позволяют автоматически отслеживать и выделять все изменения в проектных данных, контролировать качество выводимых данных и связанные с ними уведомления об изменениях в 3D-модели.

Автоматизированный̆ выпуск чертежей

После утверждения созданной 3D-модели проекта, ее данные используются для получения рабочей документации, требуемой для строительства объекта. Выпуск рабочих чертежей, спецификаций и отчетов автоматизирован. Очень важным является тот факт, что при автоматическом выпуске чертежей трудозатраты (человек/час) по проекту значительно сокращаются.

Работа в распределенных проектах

EPC-подрядчики сегодня нуждаются в привлечении высококвалифицированных специалистов со всего мира. Это означает, что необходима технология, позволяющая вести «распределенное» проектирование. Технология распределенного онлайн-проектирования AVEVA Global не только устраняет погрешности, но также устанавливает контроль доступа к данным в зависимости от уровня ответственности каждого участника проекта, сохраняя при этом гибкость и позволяя добавлять и удалять участников по мере выполнения проекта.

Доставка материала в нужном количестве, к нужному месту, в нужное время – залог успешного выполнения проекта в целом. Решения AVEVA позволяют управлять материалами на протяжении всего жизненного цикла проекта: от первоначального решения технического отдела об использовании и закупке материала до монтажа. Таким образом уменьшается риск возникновения излишков и/или задержек поставок.

Определение и закупка требуемых материалов

Объективная оценка требуемого количества оборудования исходя из данных P&ID гарантирует, что все необходимое будет заказано и приобретено вовремя. При изменении проектных данных происходит подсвечивание изменений, если данные материалы участвуют в цепи поставок. На первоначальной стадии развития проекта можно сравнить предварительную выборку материалов с текущей выборкой, что позволяет проконтролировать использование определенных материалов, приблизив их к требуемому итоговому количеству. В результате менеджеры отдела материально-технического снабжения сначала могут сделать предварительный заказ на материал, а затем внести в него изменения, чтобы убедиться, что они получат только то, что им действительно необходимо. Решения компании AVEVA облегчают контроль за материалами для всех областей, гарантируя целостность в ходе технологического проектирования (P&ID), детального 3D-проектирования, компоновки и закупки.

Контроль документов компаний-изготовителей̆

Контроль огромного объема сложной документации изготовителей того или иного оборудования может стать серьезной проблемой. Необходимо минимизировать количество документации (без ущерба для смысла), чтобы контролировать процесс рассмотрения и утверждения, а также поставки (на строительную площадку или клиенту).

Компания AVEVA обеспечивает решение всех этих задач и гарантирует своевременный выпуск документации, необходимый как для процесса проектирования, так и строительства.

Поставки

Особенность управления материалами также заключается в том, что необходимый материал можно заказать в системе ERP.

Управление материалами при строительстве

Срок поставки требуемых материалов устанавливается во время закупки. Решения компании AVEVA позволяют отслеживать поставку так, чтобы персонал строительной площадки всегда знал о наличии материала на складе или предполагаемой дате поставки. Ясная картина запланированных поставок позволяет менеджерам заранее выявлять проблемы и либо ускорить выполнение плана, либо изменять его по мере необходимости. Это помогает оптимизировать процесс строительства. Именно на этом этапе можно максимально сократить лишние затраты: и претензии подрядчика, и избыток материалов могут быть сведены к минимуму.

Одной из идей является интеграция в данную систему AR- и VR-технологий. Сканирование работником сооружений для сопоставления полученной 3D-модели с моделью, которая находится в системе AVEVA.NET.

Кроме того, полученные итоговые 3D-модели отдельных зданий и сооружений и объектов в целом можно использовать как базу для создания тренажеров для работников с целью их ознакомления с производственным объектом вне опасных производственных факторов и условий.

Программные комплексы предиктивного анализа надежности производственного оборудования

Программные комплексы зарубежного производства

По состоянию на сегодня ряд известных зарубежных компаний-разработчиков программного обеспечения для производственных предприятий нефтегазовой отрасли предлагают программное обеспечение для прогнозирования технического состояния производственного оборудования на основе «цифровых двойников». Такое программное обеспечение обладает широкой функциональностью и интегрировано с программными решениями корпоративного уровня (зачастую того же производителя).

Однако внедрение и использование ПО зарубежных производителей для отечественных компаний может быть потенциально нерентабельным из-за высокой стоимости лицензий и услуг зарубежных специалистов.

Помимо экономической стороны, использование зарубежного ПО крупными российскими компаниями ограничено мероприятиями по импортозамещению, определенными постановлениями правительства РФ, а также Федеральным законом «О безопасности критической информационной инфраструктуры Российской Федерации» от 26.07.2017 № 187-ФЗ.

Подходы к созданию отечественного программного комплекса

В качестве альтернативы зарубежному ПО компания «ИнфТех» при поддержке Фонда содействия инновациям выполняет разработку программного комплекса предиктивного анализа производственного оборудования (ПК ПАНПО), который реализуется на собственной программной платформе промышленного интернета вещей (IIoT) ДатаПлат, и использует отечественные программные компоненты, свободные от прав зарубежных юридических лиц.

Данный программный комплекс реализует функции технического мониторинга, раннего диагностирования технического состояния объекта в режиме реального времени, а также прогнозирования технического состояния оборудования с использованием современных технологических решений и апробированных универсальных алгоритмов.

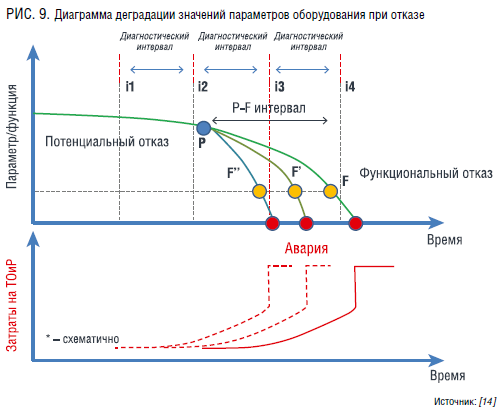

В основе реализации ПК ПАНПО лежит известный подход к техническому обслуживанию производственных активов, который обеспечивает раннее обнаружение потенциального отказа оборудования (точка «P» на диаграмме рис. 12 и прогнозирование функции деградации характеристик оборудования на так называемом P-F-интервале, с определением и корректировкой в режиме реального времени остаточного ресурса до функционального отказа (точка «F» на диаграмме ниже).

Длина P-F-интервала зависит от различных факторов, таких как интенсивность нагрузки на оборудование, вид отказа и т.д.

Диагностический интервал времени при прогнозировании отказа играет критическую роль. Так, например, в случае деградации характеристики узла с малым временем цикла развития отказа (точка F’’) и при достаточно большом периоде диагностирования (i1, i2, i3) эффективность прогнозирования отказа может быть низкой, а уровень затрат на мероприятия по восстановлению/предотвращению отказа оборудования – высоким.

Таким образом, основными задачами ПК ПАНПО является раннее обнаружение момента потенциального отказа (точка «P») путем анализа характеристик оборудования и технологических параметров в режиме реального времени и с максимальной точностью рассчитать (и корректировать в режиме реального времени) прогноз возникновения функционального отказа (точка «F»).

Это дает необходимый запас времени на планирование и выполнение работ по ремонту и техническому обслуживанию с минимальными затратами и простоями.

Основные методы диагностирования и прогнозирования в ПК ПАНПО

Известен ряд алгоритмов и методов, используемых для обнаружения отклонений от нормального функционирования производственного оборудования и выявления вероятных причин отказов.

Методы и алгоритмы интеллектуальной обработки данных и, соответственно, методы и алгоритмы диагностирования технического состояния промышленного оборудования активно развиваются и совершенствуются. Это позволяет постоянно улучшать качество диагностирования сложных технических систем.

Каждый из известных алгоритмов и методов имеет свои преимущества и недостатки, что ограничивает область их применения по отдельности.

В идее создания ПК ПАНПО лежит комплексная диагностика технического состояния промышленного оборудования с одновременным использованием следующих методов и алгоритмов:

· сравнение фактических и базовых характеристик,

· корреляционный анализ (режимное диагностирование),

· метод оценки многомерных состояний (MSET),

· T2-критерий (критерий Хоттелинга),

· SPRT (последовательный анализ Вальда),

· машинное обучение (нейронные сети),

· теория надежности машин и оборудования.

Прогнозирование технического состояния и надежности реализуется на основе следующих моделей:

· регрессионные модели (линейная, нелинейная, множественная регрессия),

· экспоненциальное сглаживание,

· нейронные сети.

Диагностирование и прогнозирование технического состояния производственного оборудования на основании комплексного анализа результатов работы каждого из предлагаемых методов позволит:

· увеличить вероятность обнаружения неисправностей,

· обнаружить зарождающуюся неисправность на более ранней стадии,

· исключить возможность ложного обнаружения неисправности,

· более точно определить причины неисправности,

· более качественно (точно) прогнозировать развитие неисправности,

· анализировать состояние производственного оборудования в комплексе.

Перечисленные преимущества формируют качественно новый отечественный программный продукт, который может быть применен для раннего прогнозирования отказов производственного оборудования в нефтегазовой отрасли и других областях промышленности.

Интеграция

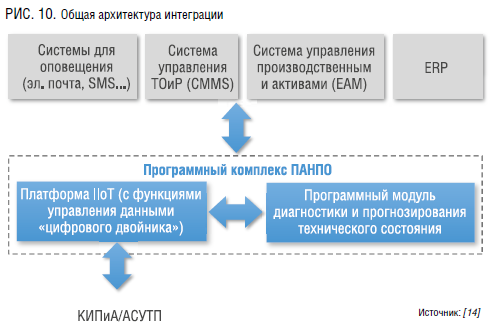

ПК ПАНПО может интегрироваться с внешними системами, такими как системы уровня АСУ ТП, SCADA, информационными системами управления производственными объектами и процессами, системами управления техническим обслуживанием и ремонтами оборудования, системами управления производственными активами, ERP, системами информирования и т.д. (рис. 13).

Одним из важнейших направлений интеграции ПК ПАНПО являются системы управления ТОиР (CMMS)/управления производственными активами (EAM и APM).

ПК ПАНПО предполагает двунаправленную интеграцию с такими системами, что позволит оптимизировать графики ремонтов с учетом результата диагностирования и прогноза технического состояния.

Эксплуатация уже введенных объектов

Основные принципы:

· минимальное количество работников на производстве;

· мониторинг и прогнозирование показателей количества и качества добытых, произведенных и транспортируемых продуктов;

· мониторинг и прогнозирование технического состояния оборудования (рассмотрено выше);

· использование СУУ ТП (система усовершенствованного управления технологическими процессами) – надстройка над АСУ ТП;

· собирание и систематизирование всей поступающей информации в БД, которая будет храниться на облачных хранилищах.

Мониторинг и прогнозирование показателей количества и качества добытых, произведенных и транспортируемых продуктов

Мониторинг количества и качества продуктов будет производиться по следующим данным, указанным по приоритету сверху вниз:

· Анализаторы;

· КИП;

· Лабораторные испытания;

· Информация из БД;

· Значения, введенные пользователями вручную;

· Оценки моделей.

За счет проведенного мониторинга полученных данных возможно прогнозирование показателей на основе авторегрессионных моделей, параллельно визуализировав их.

Интерфейс примерно может выглядеть следующим образом: на данной схеме рядом с объектами указываются численные показатели количества и качества продукта. При нажатии на них можно посмотреть данные по другим показателям для этого же объекта, привязанные к ним теги и визуализацию этих данных (2D-модель)

Пример: компания «Газпром нефть» разрабатывает и совершенствует систему, позволяющую контролировать и прогнозировать показатели качества нефтепродуктов и компонентов. В ближайшее время система будет тиражирована на платформе на платформе ZIIoT для Московского нефтеперерабатывающего завода.

Проблемы цифровизации в Арктике:

1) Проблема обеспечения кибербезопасности арктических нефтегазовых проектов (ненадежность беспроводный сетей к кибератакам, невозможность прокладки проводных сетей; нехватка сотрудников, обслуживающих системы).

2) Перебои в подаче электроэнергии (в арктических условиях возможны отключения электроэнергии из-за экстремально низких температур. Это, в свою очередь, приведет к выходу из строя всех цифровых систем).

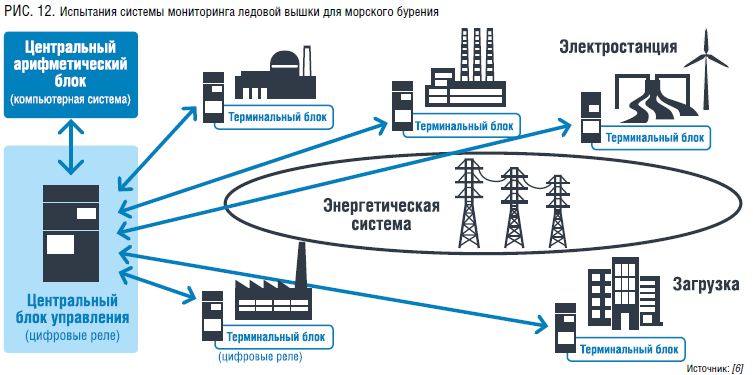

Решением этой проблемы может стать использование интеллектуальных систем распределения электроэнергии, что позволит перенастроить топологию сети в зависимости от возможного возникновения аварии на линии и равномерно распределить нагрузку на линии электропередач. На сегодняшний день существует проект интеллектуальной энергосистемы, предназначенной для Арктического региона, который, помимо вышеперечисленных требований, позволяет повысить надежность системы электроснабжения за счет подключения резервной батареи в случае отказа. Однако использование этой технологии возможно только при наличии систем прогнозирования на основе «цифровых двойников», которые позволяли бы подключать аккумулятор незадолго до предстоящего отказа.