В статье дается определение станции технического обслуживания машин и механизмов как объекта управления ресурсным обеспечением в процессе строительства и ремонта объектов добычи и транспорта углеводородов. Приведены концептуальные схемы предварительного анализа и обработки экспериментальных данных управления технологическими машинами, включающие в себя задачи, относящиеся к области товарных потоков склада запасных частей и структурных систем управления запасами однопродуктового склада. Описаны принципиальные алгоритмы управления запасами, что позволяет определить достоинства и недостатки систем реализации ресурсного обеспечения, установить степень удовлетворения предъявляемых к ней требований, сравнить различные варианты систем и выбрать из них лучшую.

В условиях рыночной экономики становится актуальным изменение системы управления предприятиями в процессе строительства и ремонта объектов добычи и транспорта нефти и газа. В настоящий момент наиболее эффективными методами функционального и операционного управления запасами и ресурсами являются стандарты методологии планирования (ERP) и их модификации [1–4]. При этом построение систем управления ремонтными предприятиями позволяет использовать научно-технические наработки в области автоматизированных систем управления с использованием новых информационных технологий.

Станция технического обслуживания как объект управления

Поток клиентов, обращающихся на станцию технического обслуживания за ремонтом и в магазин запасных частей, формирует поток заявок запасных частей на внутренний склад ремонтного предприятия. Склад делает заявки поставщикам на доставку оптовых партий товара. Сотрудники склада не должны допустить недостатка запасных частей, иначе возникает ситуация отказа в обслуживании клиентов ремонтного предприятия, в то же время они не должны допустить переизбытка запасных частей на складе, так как замораживаются средства, возрастает риск неликвидности и т.д. Таким образом, склад должен поддерживать оптимальное количество каждого вида товара. Рассмотрим схему товарных потоков склада (рисунок 1).

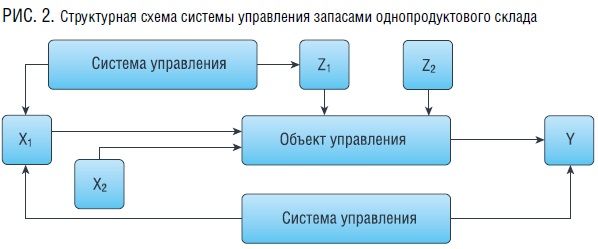

Склады обычно являются многономенклатурными, однако задачу управления многономенклатурным складом можно свести к задачам управления однопродуктовым складом, изменив ограничения в модели с общего объема склада на объем, отведенный для каждого вида товара, если есть ограничения на общую стоимость склада, то ее заменяют на максимальную стоимость по каждому виду товара. Рассмотрим структурную схему системы управления запасами однопродуктового склада (рисунок 2).

Каждый однопродуктовый склад характеризуется двумя входными координатами: поступление и расходование запасных частей, соответственно (Z1) и (Z2); одной выходной переменной (Y) – количеством запасных частей на складе. Выявлены внешние возмущения, воздействующие на однопродуктовый склад: случайные изменения спроса на запасные части (X1); случайные колебания объема и сроков поставки запасных частей за определенный период времени (X2).

Проведенный анализ статистических данных по функционированию однопродуктовых складов ремонтного предприятия показал существенное влияние изменений спроса на запасные части на обеспечение запаса на складах. Поэтому для ослабления действия этого фактора предлагается автоматизированное оптимальное управление запасами на складе по возмущению – спросу на запчасти. Второе внешнее возмущение – изменение запасных частей – определяется задержками в поставках, поступлением некондиционных запасных частей, ошибками в комплектации заказа, пересортицей в заказе и т.д.

Для устранения действия этого возмущения возможно создание автоматизированной системы стабилизации, но, как показывает опыт, в отлаженной системе взаимодействия склад – поставщик данный фактор не оказывает серьезного влияния на результат работы ремонтного предприятия, поэтому он в данной работе не рассматривается.

Обращения на ремонтное предприятие, за которым не закреплен определенный парк ремонтируемых устройств, при наличии развитой системы обслуживания с наличием внутренней конкуренции является случайной величиной. Каждое обращение в ремонтное предприятие фиксируется соответствующими документами (на станции технического обслуживания это ведомость дефектов, в магазине – счет-заказ, а также документ, формируемый в случае если товара на складе не оказалось и клиент отказался от покупки или обслуживания – товар/наличие).

Из этих документов были сформированы статистические данные за несколько лет, использованные в данной работе. Разнообразие условий, в которых эксплуатируются поступающие на ремонт технические средства, а также причин обращения заказчика к ремонтному предприятию, позволяет сделать естественное предположение о стационарности, ординарности и отсутствии последействия. Таким образом, сделано предположение, что поток заявок является пуассоновским. Данное возмущение сильно влияет на выходную координату, поэтому система управления включает в себя контур с коррекцией по этому возмущению. Органом управления в данном случае является человеко-машинная система. Специалисты по работе с товарными запасами (ЛПР – лицо, принимающее решение) выбирают стратегию поведения (формируют заказ на склад), исходя из предварительного отчета, формируемого на основе реализованного алгоритма управления запасами на основе современных информационных технологий [5–7].

Алгоритмы управления ресурсами ремонтных предприятий на месторождениях нефти и газа обуславливают необходимость структурирования запасных частей по уровню спроса, по суммарным вложенным средствам, а также по характеру динамики спроса.

Классификация запасных частей является основой для любых складских операций по их использованию , структурирование запасных частей по различным признакам ранжирует номенклатуру многономенклатурного склада на группы, что облегчает и уточняет анализ спроса и прогнозирование сбыта запасных частей. Четко построенная классификация запасных частей по 3–4 признакам, сопряженная даже с очень простым методом прогнозирования спроса, может дать неплохие результаты. Классификация выгодна также по времени и стоимости обсчета модели, так как позволяет использовать сложные и точные методы прогнозирования только в тех случаях и для тех видов запасных частей, для которых это целесообразно. В данной работе выбраны критерии классификации, перекликающиеся с выбранным критерием оптимальности в модели управления запасами.