Масштабный рост горизонтального бурения, с 10,8% в 2010 году до 46,4% всего эксплуатационного бурения на 2018 год, а к 2030 году может достичь уровня 74% [1], оказывает значимое влияние, как на объемные, так и на структурные характеристики нефтесервисного рынка. Рост проходки в горизонтальном бурении в 2018 году составил +19% (до 13,4 млн м), в то время как проходка в вертикальном бурении снизилась на 13% [2].

Как показывают статистические данные [2], наблюдается значительное снижение эффективности бурения с 26,6 т/м (2014 год) до 20,1 т/м (2018 год) и данная негативная тенденция продолжается. На снижение эффективности бурения скважин оказывают вибрации, основной причиной которых является эксцентричное вращение долота на забое. Известно [3], что эффективность работы долота может кратно снижаться в результате нарушения его соосности со стволом скважины. Наиболее распространенными типами долот на сегодняшний день являются долота трехшарошечного типа, сюда же можно отнести и долота режущего типа – PDC и алмазные [4].

Бурение скважин с вращением часто сопровождается колебаниями крутящего момента, которые обусловлены заклиниванием долота из-за высоких трений в открытом стволе, последующим его срывом и значительным увеличением оборотов долота над предполагаемыми (стик-слип эффект). Следствием данной проблемы являются повреждения резцов долот, поперечные и осевые колебания компоновки низа бурильной колонны (КНБК) с образованием стрелы прогиба колонны бурильных труб (КБТ) и резким ростом аварийности.

Потеря устойчивости КНБК, в следствие возникновения колебаний долота, ведет к резкому падению механической скорости бурения и величины проходки. Данные осложнения ведут к росту непроизводственного времени. Непроизводственное время является главным источником снижения рентабельности деятельности подрядных предприятий. Необходимо рассмотреть основные причины потери устойчивости КНБК. Одним из ключевых факторов, влияющих на эффективность бурения скважин, является правильный подбор долота и технологических параметров бурения.

Снижение популярности шарошечных долот обусловлено их невысокой надежностью: подшипники часто выходят из строя, в то время как PDC-долота позволяют производить бурение более протяженных участков скважин. Проходка шарошечным долотом может достигать как 2000, так и 500 метров, что негативно сказывается на скорости бурения. На рис. 1 приведен анализ проходки различными шарошечными долотами диаметром 215,9 и 244,5 мм.

Рисунок 1 – Анализ проходки скважин шарошечными долотами [5]

Из представленного анализа проходки шарошечными долотами, следует что по причине больших нагрузок на долото происходит превышение запаса прочности подвижных элементов (шарошки, цанги, подшипники). Данные осложнения могут происходить по причине того, что не учитываются виброускорения, происходящие на забое: измерительные приборы калибруются для ускорения свободного падения (G) на поверхности, ближе к забою, как показано на рисунке 2, G может многократно превосходить значение, полученное на устье.

Рисунок 2 – Данные о виброускорении на забое (в единицах G)

По причине многократного увеличения G (30-45 G, в то время как для стабильной работы по бурению скважин с винтовым забойным двигателем (ВЗД) или роторной управляемой системой (РУС) достаточно 3-5 G) БК теряет устойчивость и становится динамически нестабильной. Латеральные и осевые вибрации в БК присутствуют на всем интервале бурения скважины, и не способствуют потере устойчивости и жесткости системы, но c увеличением амплитуды колебаний, в следствие оказания высоких нагрузок на КНБК, появляется высокоэнергетическая вибрация [6], которая может оказывать разрушительное влияние на компоненты КНБК, особенно на телеметрическую систему РУС. Пластические деформации БК и компонентов КНБК напрямую связаны с влиянием вибрации [7]. Вибрации на забое в основном вызваны резонансом [8], возникающим в следствие потери устойчивости БК.

Следует подробно рассмотреть разрушительное воздействие вибраций на КНБК на основе накопленного опыта изучения отдельных случаев.

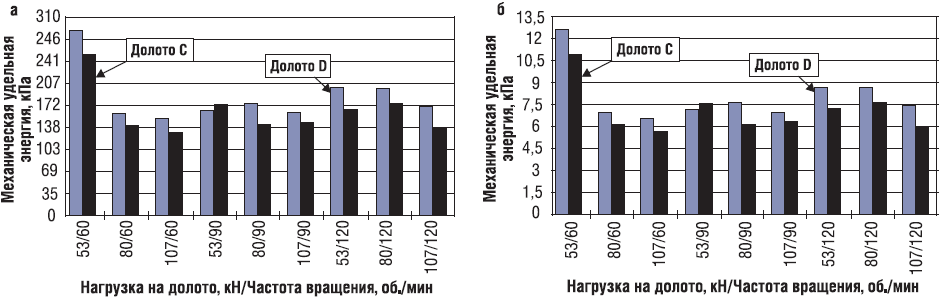

Рассмотрим случай, представленный на рис. 3, работы Mitchell’s R.F., Miska’s S. и Aadnøy’s B.S. Полевые испытания показали, что в большинстве случаев долото C, которое было конструкционно изменено с целью минимизации возникающих вибраций, не только демонстрировало меньшие осевые вибрации, в то же время показало значительно большую скорость проходки, несмотря на то, что обладало меньшей удельной энергией, чем немодифицированное долото D. При этом вибрации были отмечены как один из важных факторов износа долот любого типа [9].

Рисунок 3 – Cравнение удельной энергии и скорости проходки от нагрузки и частоты вращения на долотах C и D

Механическая удельная энергия (МУЭ) от долота, представленная на рис. 3 (а), используется в качестве параметра для оценки его производительности в случае, когда долото работает при постоянном режиме с минимальным воздействием вибраций. Если долото вращается эксцентрично, за счет влияния латеральных вибраций, то использование МУЭ для оценки производительности долота ненадежно, и результаты могут быть недостаточно достоверными.

Необходимо отметить, что трение о стенки скважины, плохая смазывающая способность бурового раствора (БР), недостаточная жесткость компоновки, также способствуют возникновению эксцентричных вращений КНБК [10]. Длительная работа разбалансированной компоновки приводит к поломкам гидравлических двигателей и другого забойного оборудования [11]. Для выхода на стабильный (сбалансированный) режим бурения из вибрационного состояния, необходимо полностью остановить вращение и поднять инструмент над забоем. В противном случае, возможен быстрый и неконтролируемый переход в другую область или появление смешанного колебательного движения (осевое-вращательное-боковое).

В таблице 1 приведены технические ситуации, являющиеся источником возникновения вибраций в БК.

|

Физические механизмы |

Начало воздействия |

Вторичное воздействие |

|

Дисбаланс масс в компоновке |

Боковая вибрация |

Смешанное колебание |

|

Перекос компоновки |

Боковая вибрация |

Осевая вибрация |

|

Бурение трехшарошечным долотом |

Осевая вибрация |

Вращательные-боковые колебания |

|

Потеря бурильной колонны |

Смешанное колебание |

- |

|

Отклонение с вращением / без вращения |

Боковая вибрация |

Осевые-вращательные колебания |

Таблица 1 – Механизмы воздействия на БК [12]

Колебания и последующие удары КНБК о стенки скважины могут привести к повреждению ее компонентов, смещению направления бурения и ухудшению качества проработки ствола скважины [13]. Опасность поперечного перемещения БК заключается в том, что в случае отклонения центра тяжести КНБК от оси скважины при вращении в секции УБТ будет возникать центробежная сила, приводящая к скручиванию колонны [14].

Измерения вибрации на забое скважины впервые были введены в нефтяной промышленности в начале 1990-х годов и в последние годы оказались жизненно важными для повышения эффективности бурения и снижения эксплуатационных расходов во всем мире. Сегодня использование инструментов измерения вибрации стало стандартной процедурой, и большинство операторов имеют встроенные датчики вибрации, работающие вместе с MWD и каротажем во время бурения (LWD). Данные в режиме реального времени позволяют оператору контролировать критичность вибраций в скважине и управлять параметрами бурения.

Понятие «в реальном времени» является не совсем корректным поскольку, на сегодняшний день, блок телеметрии находится на расстоянии 14-20 м от долота, в связи с этим происходит задержка в передаче данных на устье. В результате задержки информации с забоя, в ситуации, когда происходит переход долота от твердых плотных пород к породам пластичным, начинается эксцентричное движение долота, вызывающее колебания, затяжки инструмента, и приводит к снижению скорости проходки, как говорилось ранее, и команде оператора повысить осевую нагрузку для преодоления ситуации. Цель состоит в том, чтобы уменьшить вибрации и увеличить срок службы компонентов КНБК. Крайне важно, чтобы инструменты не работали при сильных вибрациях.

Для большинства данных о пласте существуют стандарты, облегчающие сравнение и оптимизацию вычислительных операций. Несмотря на то, что вибрации БК получили повышенное внимание в последние годы, отраслевого стандарта по отбору, обработке и интерпретации данных о вибрации скважины по-прежнему нет.

Сервисные компании измеряют те же параметры, но имеют свой собственный способ измерений, интерпретации результатов с присвоением уровня серьезности. Schlumberger, Halliburton и Baker Hughes определяют рабочие пределы оборудования, группируя измеренные ускорения. Вибрации чаще всего измеряются акселерометром, установленным в MWD [11]. Значения перегрузок даны в ускорении свободного падения, где 1 G равно 9,81 м / с2, которое является ускорением силы тяжести на уровне моря.

Бейкер Хьюз основывает свою систему на среднеквадратичных значениях (RMS) от мгновенных ускорений. Для осевых и поперечных колебаний определены восемь уровней тяжести вибрации (пронумерованные 0-7) (таблица 2 и 3). Бейкер Хьюз не использует пиковые значения, и они, по-видимому, их не регистрируют для более точной интерпретации данных.

|

Боковые значения RMS |

Опасность |

|

Повторные боковые значения RMS от 3 до 5 g |

Быстрый износ оборудования. Время безопасного воздействия, не более 3 часов |

|

>5 g |

Аварийная ситуация. Время безопасного воздействия, не более 20 минут |

Таблица 2 – Воздействие боковых колебаний

|

Осевые значения RMS |

Опасность |

|

от 3 до 5 g |

Критическая, но редкая. Не должно происходить более 3 часов |

|

>5 g |

Критический, но редкий. Не должно происходить более 20 минут |

Таблица 3 – Воздействие осевых колебаний

Бейкер Хьюз рассматривает крутильные колебания как часть более общей проблемы проскальзывания (стик-слип эффекта).

Халибёртон разделяет измеренные G на три уровня серьезности: низкий (зеленый), средний (желтый) и высокий (красный). Как средние, так и пиковые значения G используются для классификации тяжести вибрации. Средние значения G рассчитываются за период в 4 секунды и зависят от величины G и промежутка времени воздействия. Пиковый уровень G определяется как максимальное мгновенное G в интервале 4 секунды и классифицируется по величине и частоте возникновения (количество ударов). Определение каждого уровня варьируется для разных типов инструментов и является довольно сложным. Типичные значения приведены в таблицах 4 и 5.

|

Тип вибраций |

Среднее значение G |

Опасность |

|

Боковые |

>4-6 |

Красная зона, не должна продолжаться более 18 минут |

|

Осевые |

4 |

Красная зона, не должна продолжаться более 8 минут |

Таблица 4 – Воздействие боковых и осевых колебаний (средние значения)

|

Тип вибраций |

Пиковые значения G |

Опасность |

|

Боковые |

более 150 ударов, >90 G |

Моментальная критическая |

|

Осевые |

более 100 ударов, 20-40 G |

Моментальная критическая |

Таблица 5 – Воздействие боковых и осевых колебаний (пиковые значения)

Определенные пределы критичности, основанные на средних значениях G, относительно одинаковы для Бейкер Хьюз и Халлибёртон.

Шлюмберже использует иную систему количественного определения G, чем Бейкер Хьюз и Халлибёртон. Определяется порог, обычно 50 G / с, и подсчитывается количество ударов, когда G превышает данное значение (таблица 6). Шоки ниже данных уровней рассматриваются как не повреждающие инструмент. Воздействие шоков разделены на 4 уровня (0-3).

|

Количество ударов |

Опасность |

|

Менее 50 000 ударов, > 50 G |

Уровень 0, нет риска поломки инструмента |

|

Более 200 000 ударов, > 50 G |

Уровень 3 (красный), высокий риск поломки инструмента |

Таблица 6 – Таблица тяжести осевых и боковых колебаний

Как видно из таблицы выше, одна и та же система классификации применима как для осевых, так и для боковых колебаний. Крутильные колебания имеют другую систему классификации и измеряются отдельно.

Анализ результатов исследований показал, что методы и устройства снижения вибраций в полной мере не способны устранить колебательный процесс колонны.

Повышение эффективности бурения наклонных и горизонтальных скважин возможно при осуществлении оперативного управления и контроля параметров бурения, так как сбалансированность конструкции скважины, а также стабильность ее работы во многом зависит от технологических параметров, в наибольшей степени от фактической (статической, динамической) нагрузки на долото.

Литература:

-

Данные аналитического отчета «Российский рынок бурения нефтяных скважин: текущее состояние и пр

-

Таблица 6 – Таблица тяжести осевых и боковых колебанийогноз до 2030 года». - М.: RPI, март 2018.

-

Данные аналитического отчета «Обзор нефтесервисного рынка России – 2019» // Исследовательский центр компании «Делойт» в СНГ. – М.: Deloitte, 2019.

-

Симонов, В.В., Выскребцев, В.Г. Работа шарошечных долот и их совершенствование. - М.: Недра, 1975.

-

Палащенко, Ю.А. Катастрофическое снижение эффективности бурения из-за эксцентричного вращения долота на забое скважины // Журнал «Бурение и нефть». – М.: ООО «Бурнефть», 2006. - №9.

-

Гилев, А.В., Бовин, К.А., Шигин, А.О., Белозеров, И.Р. Анализ проходки шарошечных долот в условиях Олимпиадинского ГОКа // Современные проблемы науки и образования. – Пенза: ИД «Академия естествознания», 2015. – № 2-1, 153 c.

-

Alley, S. D., & Sutherland, G. B. The Use of Real-Time Downhole Shock Measurements to Improve BHA Component Reliability // SPE Annual Technical Conference and Exhibition. – USA: SPE, 1991.

-

Mitchell, R.F., Allen, M.B. Lateral vibration: the key to BHA failure analysis // World Oil, vol. 200 (4) – USA: N.p., 1985.

-

Dareing, D. W., and Livesay, J. Longitudinal and Angular Drill String Vibrations with Dampening // ASME. – USA: American Society of Mechanical Engineers, 1968. – pp. 671-679.

-

Mitchell, R. F., Miska, S. and Aadnøy, B. S. Fundamentals of Drilling Engineering. – USA: Society of Petroleum Engineers, 2011. – 710 p.

-

Любимова, С.В. Повышение эффективности бурения наклонно-направленных скважин с горизонтальными участками путем снижения прихватоопасности // Диссертация на соискание ученой степени кандидата технических наук. – Уфа: УГНТУ, 2012. – 195 с.

-

Osnes, S.M., Amundsen, P.A., Weltzin, T., Nyrnes, E., Hundstad, B.L. & Grindhaug, G. MWD Vibration Measurements: A Time for Standarisation. SPE / IADC 119877 presented at SPE / IADC Drilling Conference and Exhibition held in Amsterdam, The Netherlands, 17-19 March 2009.

-

Besaisow, A.A., Payne, M.L. A study of excitation mechanisms and resonances including bottomhole-assembly vibrations // SPE Drilling Eng, vol. 3 (1) – USA: SPE, 1988. – pp. 93-101.

-

Габзалилова, А.Х., Янтурин, Р.А., Янтурин, А.Ш. Уменьшение затрат энергии от снижения коэффициентов трения при вращении колонны ротором // Строительство нефтяных и газовых скважин на суше и на море. – М.: ВНИИОЭНГ, 2012. - №4. – С. 7-10.

-

Vandiver, J.K., Nicholson, J.W., Shyu, R.J. Case studies of the bending vibration and whirling motion of drill collars // SPE 18652. – USA: SPE, 1990. – 14 p.