Оборудование для бурения становится более технологичным, что ведет к его удорожанию и, как следствие, к большим финансовым затратам на ремонт и оплату непроизводительного времени.

Компоновка низа бурильной колонны (КНБК) представляет исключительный интерес, поскольку она содержит дорогие и чувствительные инструменты для управления траекторией (MWD – измерения во время бурения) и оценки пласта (LWD – каротаж во время бурения) [5]. Эти инструменты оснащены высокочувствительными датчиками и новейшей электроникой, поэтому, даже если они хорошо защищены, они не так устойчивы к вибрациям. Даже массивная сталь, из которой сделаны все элементы, не всегда будет выдерживать самые жесткие динамические условия, которым может подвергаться КНБК в скважине.

Вдоль КНБК может располагаться ограниченное количество стабилизаторов для центрирования участков, важных для направленного бурения или каротажа. Обычно эти стабилизаторы немного меньше диаметра скважины, чтобы обеспечить эффективную передачу нагрузки на долото и минимизировать нагрузку на сами стабилизаторы [1]. За исключением этих стабилизаторов бурильной колонны, ничто иное не ограничивает некоторое боковое движение колонны, кроме самой стенки ствола скважины. Это означает, что бурильная колонна при бурении нефтяных и газовых скважин всегда имеет определенную степень свободы для бокового движения. Кроме того, осевое движение бурильной колонны не ограничивается одним направлением – вниз. В то время как при обычном бурении примерно 15 % от общего веса бурильной колонны приходится на долото и используется для бурения ствола скважины. Основной вес колонны остается в виде веса на крюке. Низкая осевая жесткость бурильной колонны и связанные с этим эксплуатационные ограничения также допускают нежелательное осевое движение в направлении вверх (осевая вибрация) всякий раз, когда разрушающая сила долота начинает выравниваться с прочностью на сжатие разбуриваемой породы (смена горных пород). Кроме того, бурильная колонна изготавливается из стали (в редких случаях также используются композиты из алюминия, титана или углеродного волокна). Сталь упруга до определенной приложенной нагрузки (предел упругости). Это означает, что ниже предела упругости она восстанавливает свою первоначальную форму после полного снятия нагрузки и не остается поддающейся измерению остаточной деформации. При обычных операциях бурения предел упругости стали не превышается. Однако упругость стали по отношению к форме и масштабу бурильной колонны приводит к низкой крутильной жесткости колонны. Благодаря этой гибкости также существует замечательная степень свободы во вращательном движении – вперед и назад (торсионная вибрация). Чтобы получить представление о данном эффекте, можно привести следующий пример: при вращательном бурении бурильная колонна приводится в движение с поверхности, когда колонна начинает вращаться, верхний конец (на устье) поворачивается несколько раз, прежде чем нижний конец (долото) вообще начнет двигаться. Эта «задержка» – единственный эффект упругости стали. Явление хорошо наблюдается при наклонно-направленном бурении с использованием ВЗД вместе с MWD, называемое реактивным моментом.

Все степени свободы бурильной колонны приводят к появлению и развитию специфических динамических проблем при бурении, когда бурильная колонна приводится в движение и вращается (рис. 1).

Прерывистое вращение – это явление, возникновение которого возможно из-за низкой жесткости бурильных колонн на кручение. На поверхности бурильная колонна приводится в движение с постоянной скоростью вращения. Однако скорость вращения на противоположном конце бурильной колонны у долота не постоянна, а колеблется около значения, которое прилагается к колонне на поверхности [2]. Колебания частоты вращения могут достигать серьезных уровней, когда долото полностью останавливается на короткий момент времени (подлипает). Из-за продолжающегося вращения привода на поверхности бурильная колонна продолжает накручивать пружину и после короткого времени подлипания долото вынуждено догонять созданную разницу оборотов в скважине и на поверхности. Следствием этого является фаза ускорения вращения КНБК до пиковых скоростей, в два или три раза превышающих скорость вращения на поверхности. Поскольку бурильная колонна соскальзывает с подлипания, эта фаза называется проскальзыванием. Последовательности фаз прилипания и скольжения известны как прерывистое вращение (рис. 2).

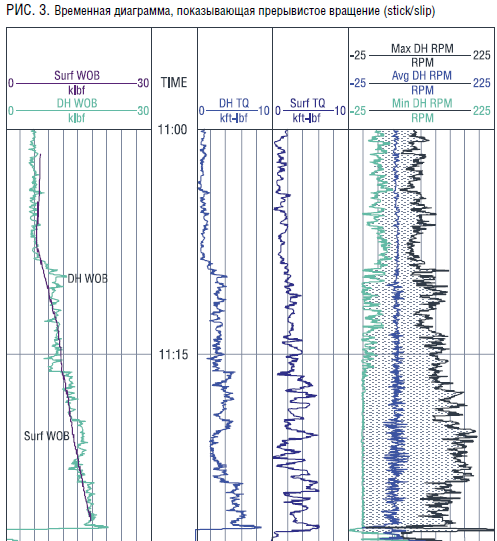

Временные диаграммы, указывающие на возникновение вибраций stick/slip, представлены на рис. 3.

На возникновение, развитие и интенсивность колебаний числа оборотов и в конечном итоге прерывистого вращения влияют следующие параметры:

- длина и диаметр бурильной колонны,

- взаимодействие порода/долото,

- трение между бурильной колонной и стенкой скважины,

- свойства системы наземного привода [2],

- высокая нагрузка на долото и низкие обороты.

Размеры бурильной колонны определяют жесткость колонны на кручение и, следовательно, подверженность прерывистому вращению. Короткая бурильная колонна большого диаметра менее подвержена прерывистому вращению. Однако в случае прерывистого вращения она колеблется на более высоких частотах, чем могла бы это делать длинная тонкая колонна. Измеренная частота f0 крутильных и скачкообразных колебаний близка к расчетной первой собственной частоте бурильной колонны в кручении [3].

Пружина кручения с линейной характеристикой – хорошая модель бурильной колонны. Чтобы вызвать крутильные колебания у вращающейся торсионной пружины, должно быть приложено/присутствовать сопротивление вращению – трение. Что касается реального аналога, в первую очередь можно выделить две области с высоким трением: в нижней части колонны и в области контакта между бурильной колонной и стволом скважины по всей траектории ствола. Последнее всегда имеет значение при вращении бурильной колонны. Трение в области контакта между долотом и пластом возникает только в том случае, если долото находится на забое и вращается. Помимо этих двух, конечно, существуют дополнительные сопротивления вращению, такие как изгибы, калибраторы или дополнительные расширители. Ни одна из этих сил трения не является постоянной по величине. Контактные области постоянно меняются, свойства пласта меняются, передача нагрузки на долото нестационарная, и в конечном итоге продолжающийся переход между подлипанием и динамическим трением во время прерывистого скольжения влияет на величину трения. Взаимодействие вращающейся колонны/пружины и флуктуирующих сил трения в конечном итоге приводит к крутильным колебаниям или прерывистому вращению. Сильные скачкообразные вибрации могут даже привести к непродолжительному вращению долота в обратном направлении.

Вред, причиненный прерывистым вращением:

- повреждение резцов долота PDC из-за обратного вращения долота,

- повышенная усталость материала,

- перетягивание трубных соединений,

- повреждение системы наземного привода,

- низкая скорость проходки [2].

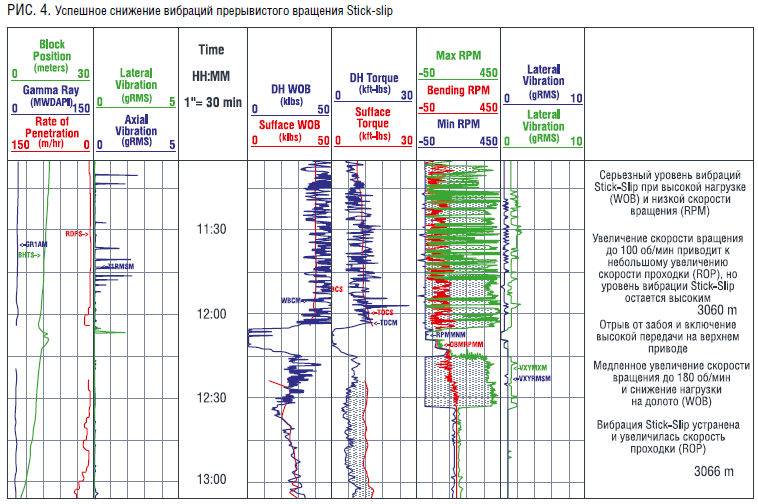

Для предотвращения повреждений оборудования при возникновении прерывистого вращения стараются устранить причину – трение. Изменяется нагрузка на долото (снижается), чтобы снизить момент на долоте (рис. 4), но при этом повышают скорость вращения бурильной колонны, чтобы гарантировать аналогичную скорость проходки, либо уменьшается трение бурильной колонны за счет изменения свойств бурового раствора (например, добавление смазочных материалов или переход на буровой раствор на углеводородной основе (РУО)). К сожалению, высокие скорости вращения могут вызвать развитие других аномальных динамических проблем бурения, таких как завихрение.

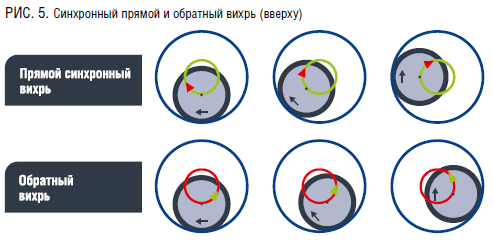

Радиальная (вихревая) вибрация бурильной колонны возникает, когда вращение элемента бурильной колонны происходит вокруг оси, не совпадающей с геометрической осью скважины (рис. 5). Любая несбалансированная масса в бурильной колонне, изгибы или естественный контакт между стволом скважины и КНБК приведут к тому, что ось бурильной колонны отклонится от оси ствола, создавая вихрь КНБК. Известно несколько типов вихря бурильной колонны, от прямого синхронного вихря, вызывающего эксцентрический износ наружной части компонентов бурильной колонны, до обратного вихря, который не вызывает износ наружных диаметров, но вызывает циклические знакопеременные напряжения, приводящие к усталости соединений и отказу [2].

Опережающие радиальные (прямой вихрь) вибрации происходят, когда изогнутая утяжеленная бурильная труба вращается по часовой стрелке и входит в контакт со стенкой ствола скважины. Этот контакт может быть периодическим или непрерывным. Завихрение является «синхронным», когда одна и та же сторона муфты находится в постоянном контакте со стороной ствола скважины, что означает, что скорость завихрения муфты и скорость вращения муфты одинаковы. Этот тип завихрения вызовет износ в одном месте элемента бурильной колонны. Хотя синхронный прямой вихрь не слишком вреден для муфт, он может иметь катастрофические последствия для инструментов MWD [2].

Обратные радиальные вибрации (обратный вихрь) происходят, когда утяжеленная бурильная труба катится без проскальзывания по стенке ствола скважины в направлении, противоположном вращению бурильной колонны. Когда это происходит, центр муфты движется вокруг ствола скважины быстрее, чем скорость вращения. Это вихревое движение обычно не вызывает значительного повреждения наружной поверхности, но обратное вихревое движение действительно увеличивает количество циклов изгиба, что приводит к усталостному разрушению соединения [2, 5].

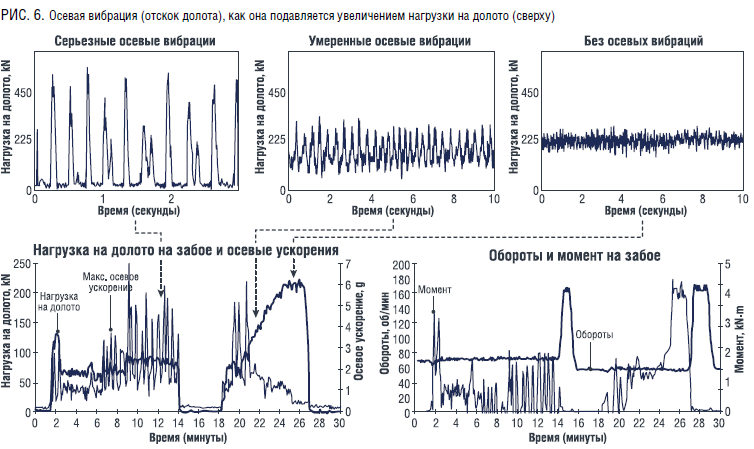

В определенной степени осевые вибрации всегда присутствуют во время нормального процесса бурения. Их основной источник – взаимодействие между долотом и разбуриваемой породой. Чрезвычайно сильные осевые колебания могут привести к потере контакта долота с забоем скважины. Эта экстремальная форма осевой вибрации называется отскоком долота (рис. 6). Отскок долота происходит преимущественно при использовании трехшарошечных долот в более твердых породах, особенно при очень низкой нагрузке на долото. Трехшарошечное долото будет отскакивать от треугольного профиля забоя, образованного в породе, с частотой, в три раза превышающей скорость вращения. Отскок долота также может происходить при использовании трехшарошечных долот, когда наблюдается прерывистое вращение. Было замечено, что этот же эффект происходит с долотами PDC с малой нагрузкой на долото при работе забойного двигателя [2].

Как было отмечено ранее, основной проблемой отказа оборудования являются вибрации. Рассмотрим один из примеров отказа, который произошел на месторождении. На рис. 7 представлен график вибрации в процессе бурения. На данном графике вибрации разделены на три уровня:

- уровень допустимых вибраций (от 50 до 70g),

- уровень высоких вибраций (от 70 до 110g),

- уровень критических вибраций (выше 110g).

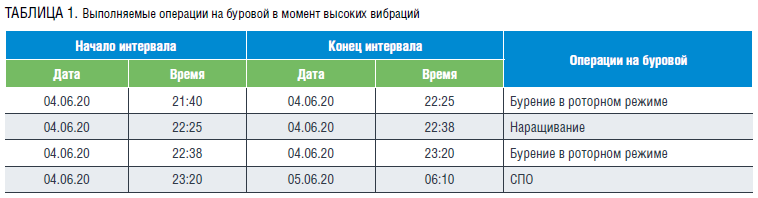

Анализируя график вибрации и таблицу 1, мы можем сделать вывод, что 4-го июня 2020 года после наращивания в 22:25 при бурении в роторном режиме вибрации достигали критических величин вибрации, и это продолжалось вплоть до 23:20. Данные вибрации имели пиковый характер с периодическим появлением. Из-за высоких вибраций, действующих длительное время, произошел отказ скважинного оборудования. Отказ был выражен отсутствием показаний датчика. Под действием высоких вибраций произошло разрушение трубки в скважинном приборе.

Также подобный случай произошел на другом месторождении при бурении скважины 21-го июля 2020 года (рис. 8).

Отказ имел такой же характер, как и на предыдущем месторождении. В 00:54 при бурении в роторном режиме вибрации достигали критических вибрации, и это продолжалось до 01:33. Данные вибрации имели пиковый характер с периодическим появлением. Из-за высокой вибрации, действующих длительное время, произошел отказ скважинного оборудования. Отказ был выражен отсутствием показании резистивиметра. Под действием вибрации произошло разрушение соединительного контакта резистивиметра.

Анализируя множество подобных отказов, можно выделить основные причины их возникновения – это несвоевременная регистрация показаний высокой вибрации и отсутствие мер по предотвращению высоких вибраций.

Несвоевременная регистрация показаний высокой вибрации возникает в связи с отсутствием постоянного контроля уровня вибрации. Постоянный контроль вибрации предполагает постоянную передачу информации об уровне вибрации скважинным прибором на поверхность. Но, так как телесистемы работают с использованием гидроканала, ширина канала передачи данных ограничена. Из-за ограниченности гидроканала постоянный мониторинг становится невозможным. Также невозможностью постоянной передачи уровня вибрации является необходимость постоянно передавать основную информацию о гамма-каротаже, данные резистивимитра и инклинометрии [6].