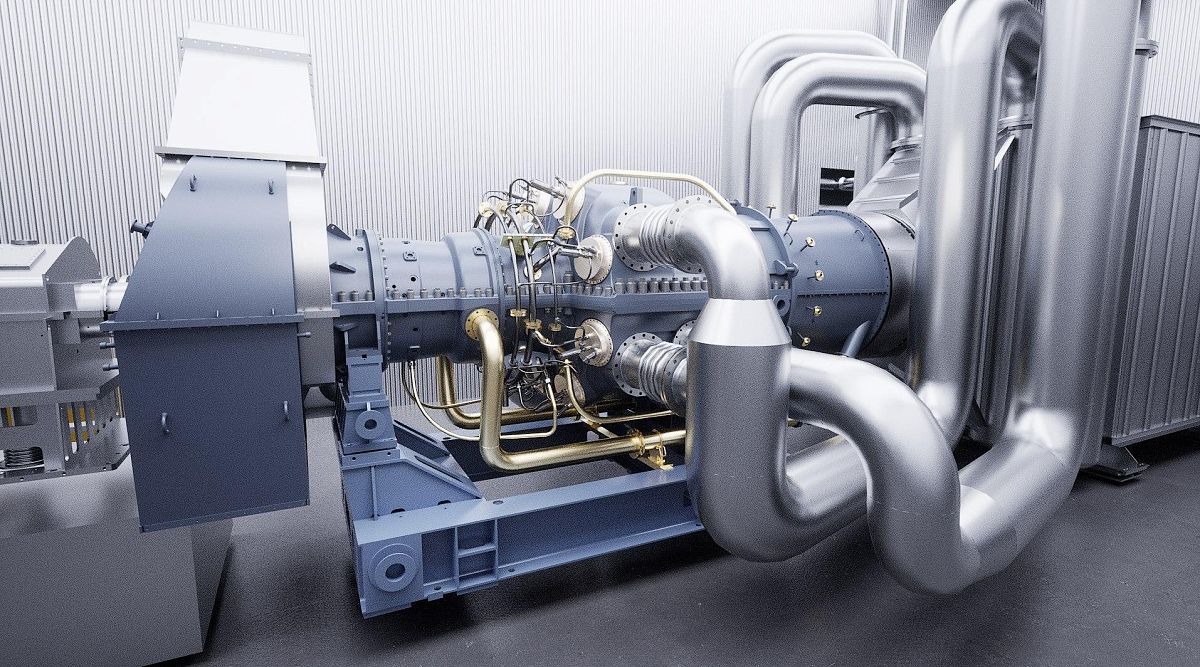

В 2008 году компания «ГТ Энерго» впервые в отечественной практике энергетического турбиностроения применила активный магнитный подвес. Это была система производства SKF/S2M. Их стали устанавливать на всех строящихся ГТ ТЭЦ компании, и сегодня ими оборудованы уже 20 энергоблоков «ГТ Энерго». Магнитный подвес дает ряд весомых преимуществ, главные из которых – пожаробезопасность, надежность и увеличенный ресурс силового агрегата. Первый фактор обеспечивается отсутствием необходимости в горюче-смазочных материалах, а второй и третий – отсутствием трения между стационарными и подвижными частями роторов турбины и генератора. Однако с уходом зарубежных партнеров из России встал вопрос обслуживания, ремонта и замены магнитных подвесов при достижении предельного срока эксплуатации. Компания «ГТ Энерго» оперативно решила эти вопросы c заделом на десятилетия вперед, успешно выполнив НИОКР на разработке собственной системы управления магнитным подвесом газовых турбин.

О том, как в условиях санкционных ограничений минимизировать риски простоев оборудования и вместе с тем сократить себестоимость процессов, рассказал главный конструктор, заместитель генерального директора «ГТ Энерго» Евгений Валерьевич Литвинов.

– Евгений Валерьевич, уже много лет «ГТ Энерго» эксплуатирует активные магнитные подшипники, и за столь длительный период они доказали свою эффективность и надежность. И вот вы заявляете о разработке собственной системы для управления магнитными подвесами. Есть ли в этом необходимость и чем было продиктовано такое решение?

– Активные магнитные подшипники впервые внедрены нами на Екатеринбургской ГТ ТЭЦ, которая начала свою работу в 2008 году (рис. 1). С тех пор мы используем таковые уже на 20 энергоблоках в разных городах, и они демонстрируют высокий КПД, особенно в режиме когенерации, и надежность. По этой части эксплуатирующиеся сейчас шкафы управления нас целиком и полностью устраивают, поэтому, забегая вперед, скажу, что при разработке собственной системы управления магнитными подвесами мы не ставили цели превзойти по каким-то характеристикам имеющиеся шкафы управления.

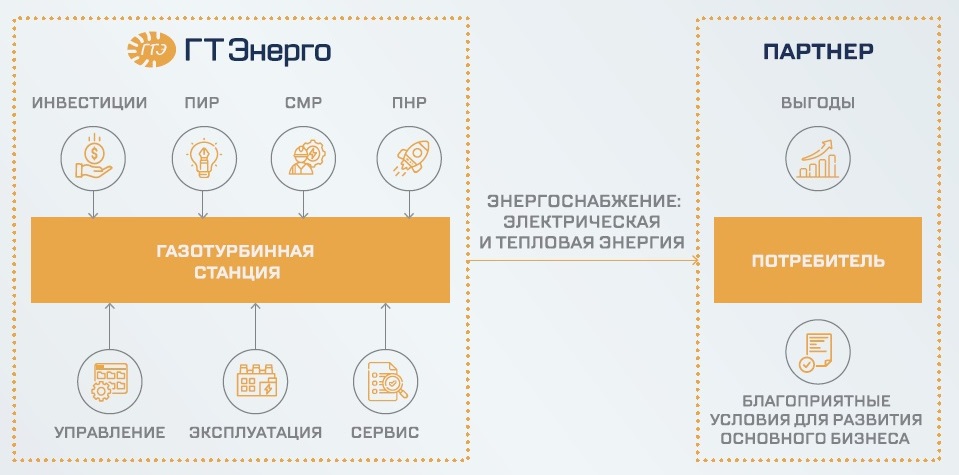

Компания «ГТ Энерго» представляет комплексный подход по решению задачи энергоснабжения. Осуществляет полный спектр услуг по строительству (в том числе за счет собственного финансирования) и управлению газотурбинными станциями с последующей реализацией электрической и тепловой энергии. Комплексная услуга по энергоснабжению реализуется при условии заключения долгосрочного контракта, гарантированного объема потребления энергоресурсов и наличия топлива (природного газа или ПНГ). Сегодня мощности «ГТ Энерго» составляют 18 современных газотурбинных станций (ГТ ТЭЦ). В составе каждой из них по 2 – 3 энергоблока (суммарно на всех объектах компании – 44 энергоблока). В обслуживании генерирующих объектов и оборудования помимо персонала станций задействованы два инжиниринговых и три сервисных центра компании.

Решение о разработке так называемой системы управления магнитным подвесом газовых турбин (СУМП-ГТ) принималось в первую очередь в целях импортозамещения. Когда компания S2M/SKF покинула российский рынок, у ряда отечественных предприятий, в эксплуатации которых было оборудование с активным магнитным подвесом (АМП) этого производителя, возникли трудности с поставкой запчастей и техническим обслуживанием. Мы тоже эксплуатируем оборудование этого производителя. Конечно, у нас есть необходимый запас комплектующих на случай плановых и неплановых ремонтов, но он не бесконечен. И чтобы через несколько лет не оказаться без возможности провести капитальный ремонт газотурбинных установок, мы приняли решение, позволяющее перевести технологические процессы целиком и полностью на отечественные рельсы.

– То есть вы создали систему абсолютно идентичную той, что уже существует?

– Не совсем так. Повторюсь, что задачи технически превзойти зарубежные системы и не стояло. И в итоге разработанная нами СУМП во многом эквивалентна АМП производства S2M. Но нам было важно сделать доступной компонентную базу и ПО, чтобы снизить риски незапланированных простоев и вместе с тем избежать повышения стоимости эксплуатации оборудования.

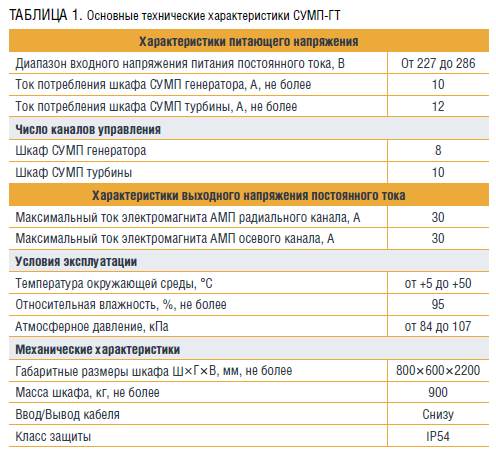

Тем не менее технологии не стоят на месте, и наша разработка 2024 года отличается от зарубежной 2008 года. В частности, вместо шкафов питания Е300/30 мы использовали более современную модель (табл. 1). На ГТ ТЭЦ в Екатеринбурге, где с весны 2024 года и по настоящее время наша СУМП проходит длительную опытную эксплуатацию, установлены как раз такие.

Кроме того, нам удалось реализовать управление магнитными подшипниками с компенсацией дисбаланса. Такой подход обеспечивает гибкость настройки, не нарушая общности системы регулирования.

Был применен и отличный от зарубежного прототипа подход к управлению. Нами было выбрано управление по напряжению, то есть потокосцеплению. По сравнению с управлением по току этот метод не приводит к усложнению алгоритма управления системой для принятия мер по снижению вероятности возникновения отрицательной позиционной силы.

В усилителях мощности применены распространенные транзисторы с изолированным затвором IGBT в стандартном исполнении, что обеспечивает широкие возможности для их замены. В отличие от усилителей мощности, установленных в шкафах S2M/SKF, транзисторы, примененные в нашей СУМП, не имеют в своем составе аналоговых вычислителей и формирователей сигналов широтно-импульсной модуляции, а принимают эти сигналы напрямую от контроллера, что в целом значительно повышает надежность системы.

Кроме того, в турбоагрегатах предусмотрены страховочные подшипники. Они выдерживают несколько падений ротора, а также способны обеспечивать безопасный выбег ротора при отказе какого-либо канала управления СУМП.

– Отечественное происхождение компонентной базы и программного обеспечения в сложившихся геополитических условиях бесспорно является весомым преимуществом. Расскажите, каким образом вы обеспечили себе такие преимущества?

– Мы и до введения антироссийских санкций ориентировались преимущественно на отечественные комплектующие и материалы, а теперь это и вовсе это одно из наших главных правил. Все основные узлы и компоненты оборудования, применяющегося на наших ГТ ТЭЦ, отечественного происхождения.

Что касается конкретно СУМП, то тут выбирали между доступными на длительную перспективу. Так, для решения задач управления был спроектирован контроллер магнитного подшипника (КМП) на базе микроконтроллера STM32F407. Основным аргументом в пользу микроконтроллера этого типа стала относительная доступность серии STM32 в России, а также наличие ряда отечественных и китайских аналогов.

А в качестве контроллера верхнего уровня выбрали доступный отечественный программируемый логический контроллер от «Производственного объединения ОВЕН».

– Расскажите немного о структуре СУМП.

– Основными элементами СУМП-ГТ являются: шкаф управления магнитными подшипниками турбины, шкаф управления магнитными подшипниками генератора и шкаф питания (рис. 2).

При реализации СУМП использовано следующее основное оборудование: контроллер магнитного подшипника, генератор-демодулятор, усилитель мощности, программируемый логический контроллер и панель оператора.

– У вас ведь еще станции, где используются классические, масляные подшипники. Планируете ли вы менять их на свои СУМП?

– Несмотря на то, что магнитные подвесы дают массу преимуществ и относительно легки в монтаже, это весьма дорогостоящий процесс. Даже с классическими подшипниками наши станции отличаются повышенным ресурсом силового агрегата – 150 000 часов. Так что кардинальные замены до истечения срока эксплуатации газотурбинных установок не представляются рациональными. А вот новые проекты будут снабжаться современной технологией магнитного подвеса с системой управления собственной разработки. Технологии, при которых ротор турбины и ротор генератора находятся в состоянии левитации, за счет отсутствия трения между подвижными и стационарными элементами турбины позволят еще более увеличить их производственный ресурс – до 200 000 часов, а также получить больший межсервисный интервал. Это позволит сократить стоимость эксплуатации.

– А давайте на ремонтной программе остановимся. Насколько ее затруднил уход зарубежных партнеров с российского рынка?

– Только по части поставок комплектующих, однако на наших складах есть запасы самых важных деталей, чтобы своевременно управляться с ремонтными работами.

Наше оборудование выгодно отличается от, скажем, авиапроизводных турбин тем, что его не нужно для ремонта и обслуживания везти на завод-изготовитель – все работы производятся по месту. В компании есть специализированные выездные бригады, которые закрывают весь фронт задач по ремонту, в том числе капитальному. Сотрудники обладают всеми компетенциями и большим опытом в части сервисных и ремонтных работ.

Хотел бы отметить, что в целом при проектировании газовой турбины был сделан важный упор на высокой ремонтопригодности и скорости ремонта. Это позволило сократить количество элементов, подлежащих замене при выполнении капитальных ремонтов. Так, при наработке 50 тысяч часов осуществляется плановая замена рабочих лопаток первой ступени, при наработке 75 тысяч часов меняются рабочие лопатки второй ступени. А вот элементы камеры сгорания заменяются по состоянию, и уже есть опыт надежной их эксплуатации при наработке более 50 тыс. часов.

– Но тем не менее если смоделировать ситуацию, когда возникнет необходимость в замене зарубежных шкафов управления на ваши собственные, как это будет происходить?

– По сути, замена шкафов S2M/SKF на шкафы СУМП-ГТ осуществляется путем переключения сигнальных и силовых кабелей от шкафов S2M/SKF к шкафам СУМП-ГТ. Такое решение позволит существенно снизить издержки при дальнейшей эксплуатации и сократить время простоя оборудования при замене СУМП.

– Расскажите про дальнейшие перспективы.

– Результаты первых месяцев опытной эксплуатации СУМП-ГТ показали, что СУМП-ГТ по всем параметрам не уступает эксплуатируемой СУМП производства S2M и более удобна в эксплуатации и обслуживании.

Разработанная система управления обеспечивает высокую надежность и эффективность работы, а также минимизацию зависимости от иностранных производителей. Переход на собственные шкафы СУМП позволит компании значительно снизить затраты на эксплуатацию и техническое обслуживание оборудования, а для отечественной энергетической отрасли в целом это представляет собой важный шаг к увеличению самообеспеченности и технологического суверенитета.

Мы начали подготовку теперь уже к серийному производству шкафов СУМП-ГТ. Однако отмечу, что разработка этой системы является всего лишь частью широкой программы по модернизации и оптимизации процессов в энергетическом турбиностроении, осуществляемой компанией «ГТ Энерго». Так, нами ведется масштабная работа по созданию комплексной системы управления не только газовой турбиной, но и всеми технологическими процессами ГТ ТЭЦ.