Сегодня наблюдается очередной прорыв в использовании композиционных материалов, дающий новую надежду на их масштабное проникновение в строительство инфраструктуры. В индустрии композитов изменения происходят долго, но эффект от их применения чаще всего оправдывает ожидания. Внедрение новых решений в консервативные отрасли – это всегда повышенная ответственность. В статье представлены примеры успешного использования композиционных материалов в строительстве.

Рост интереса к использованию композиционных материалов в строительстве, а также развитие технологий в этой сфере пришелся на вторую половину 60-х годов ХХ века, а первые конструкции куполов и крыш на основе композиционных материалов появились уже в начале 70-х годов.

Одними из первых широкоизвестных примеров являются купол спортивной арены «Suliman Ad-Dharrath» в ливийском городе Бенгази (1970 г.) и крыша в международном аэропорту Дубая (1972 г.), композитные панели для которой были изготовлены в Великобритании.

Купол «Suliman Ad-Dharrath Arena»

Купол «Suliman Ad-Dharrath Arena»Использование композита в строительных конструкциях получило развитие в Великобритании и США в 70–80-х годах. В это время композиционные материалы на основе армирующих наполнителей из стеклянных волокон применяли в качестве частично несущих конструкций сборных панелей при строительстве цветочного рынка «Ковент-Гарден», здания American Express в Брайтоне и др. В здании телефонного узла «Mondial House», расположенного в центре Лондона на берегу Темзы, также применялись частично несущие стеклокомпозитные облицовочные панели.

В 1985 году при строительстве уже использовались двухслойные «скелетные» структуры, изготовленные из пултрузионных трубок.

Цветочный рынок Ковент-Гарден в Лондоне

Цветочный рынок Ковент-Гарден в Лондоне

Основным преимуществом использования композита тогда было не столько уменьшение массы конструкции, сколько возможность использования необычных архитектурных решений. Можно сказать, это была первая волна использования современных композитов в строительстве, которая не привела к взрывному росту и сдвигу строительной парадигмы, в том числе из-за недостаточной зрелости материала и завышенных ожиданий.

Проблема в стандартах, или Как считать деньги

Производители композиционных материалов и конструкций всегда смотрели на строительство и инфраструктуру как на Грааль, обещающий экспоненциальный рост рынка.

Преимущества применения композиционных материалов вытекают из свойств материалов, используемых в композиции, армирующего наполнителя (углеродное или стекловолокно) и полимерного связующего. И эти преимущества только начинаются на высоких удельных механических характеристиках. Например, сталь при плотности 7700–7900 кг/м3 имеет сравнимый модуль упругости и предел прочности при растяжении с полимерными углеродными композиционными материалами с высококачественным эпоксидным связующим при плотности последнего в среднем 1600 кг/м3. Механические характеристики стеклокомпозита будут существенно ниже (до 2–3 раз), однако его стоимость также будет значительно ниже. Если требуется снижение себестоимости изделия при невысоких требованиях к механике, применяются другие типы связующих, такие как полиэфирные, винилэфирные и прочие.

Другие важные для строительной индустрии преимущества – простота применения, прочность, долговечность и коррозионная стойкость. Это делает композиты практически идеальным решением для ремонта мостов, армирования бетона, защиты морских сооружений, строительства железнодорожных платформ, инженерных опор, систем водоснабжения и многого другого. На самом деле трудно взглянуть на монтажные, механические и экологические требования к материалам инфраструктуры и не удивиться тому, что композитные материалы так мало продвинулись на этом конечном рынке.

Почему же экспоненциального роста рынка так и не произошло? За годы мы слышали несколько возражений. Во-первых, инженерам-строителям в целом катастрофически не хватает знаний о материалах за пределами бетона и стали. Редко бывает, чтобы инженерное образование включало в себя нечто большее, чем мимолетное упоминание о передовых материалах, таких как композиты, поэтому трудно ожидать, что инженеры будут использовать композиционные материалы и брать на себя ответственность за их использование.

Второе возражение связано с первым и касается действующих правил и стандартов. Поскольку композитные материалы настолько чужды инженерам-строителям, стандарты редко разрабатываются для руководства инженерами по использованию композитных материалов в инфраструктурных проектах. За последнее время в России вышел всего один Свод правил по применению композиционных материалов для внешнего армирования. И Россия не является исключением, такая ситуация со стандартами и кодексами присутствует во всем мире. В некоторых местах есть исключения, которые только подтверждают правило. Например, в США Департамент транспорта Флориды славится своим использованием композитных материалов, особенно на водных путях или вблизи них, которых во Флориде много.

Третье возражение ожидаемо связано с затратами. В течение многих лет относительно высокая «первоначальная стоимость» композитов по сравнению со сталью и бетоном была причиной отметать использование композитов на стадии первоначального обсуждения. Заказчики не желали платить больше авансом за усовершенствованный материал, даже если этот усовершенствованный материал обеспечивал лучшие механические характеристики, делал готовое изделие более долговечным и сокращал общее техническое обслуживание. Весомый аргумент в пользу стоимости жизненного цикла композитов перевешивался их относительно высокой первоначальной ценой.

Новые надежды на нишевое использование

Строительная индустрия с 1980-х лишь плавно продвигается вперед в использовании композитов, что продиктовано двумя основными факторами: отсутствием радикального падения цен на волокно и связующее, а также недостаточной стойкостью полимерных связующих к высоким температурам при пожаре, что не позволяет в полной мере использовать композиты в несущих конструкциях зданий.

В начале ХХI века композиты вновь стали модным направлением в связи с некоторым удешевлением и все более широким использованием углепластика в таких «престижных» отраслях, как спортивная индустрия (спортивные автомобили и спортинвентарь) и авиастроение. На слуху спортинвентарь, изготовленный из углепластика; спортивные и гоночные автомобили с углепластиковыми конструкциями и деталями; маркетинг изделий, основанный на конкретных марках углеродного волокна, создает широкую известность углепластику. Например, именно в начале 2000-х годов производители велосипедов наиболее известных брендов, участвующих в многодневных шоссейных велогонках «Tour de France» и «Jiro d’Italia», стали подчеркивать использование углеродного волокна Toray марок T700 и T800.

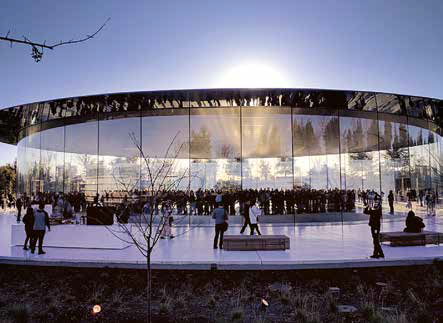

В последнее время можно встретить целый ряд крупных и интересных примеров использования композиционных материалов в строительстве крыш и куполов. Так, например, Apple Computer совсем недавно установила массивную крышу из углеродного волокна на здании Apple Theatre в своей новой штаб-квартире в Купертино, США. На стеклянных стенах была смонтирована 80-тонная крыша с 44 панелями из углеродного волокна. Каждая панель имеет длину 21,3 м и ширину 3,6 м в самом широком месте. Изготовителем панелей стала компания Premier Composite Technologies (Дубай, ОАЭ), которая имеет большой опыт создания крупных композитных архитектурных сооружений. Крыша Apple Theatre является самой большой отдельно стоящей структурой из углеродного волокна в своем роде в мире. Использование композита позволило обойтись без дополнительных поддерживающих элементов и достичь потрясающего визуального эффекта здания со стенами, состоящими исключительно из стеклянных панелей.

Apple Theatre

Apple Theatre

Еще одним масштабным примером является Emirates Palace (Абу-Даби, ОАЭ). Этот огромный комплекс имеет площадь более 14 000 кв. м, включает в себя 114 куполов, построенных с использованием композиционных материалов. Самый большой купол комплекса имеет ширину 42 метра, остальные купола – диаметром от 3 до 17 метров. Купола представляют собой структуры из композитных сэндвич-панелей из стекловолокна и эпоксидной смолы с термопластичным сотовым заполнителем.

Использование эпоксидного связующего позволило добиться высоких механических характеристик. За исключением главного, все купола и сводчатые крыши являются самодостаточными: без поддерживающей стальной конструкции. Купола устанавливаются на стальные или железобетонные кольцевые балки с опорными плитами и кронштейнами.

Купол Emirates Palace внутри

Купол Emirates Palace внутри

Купола и крыши на основе композиционных материалов прочнее традиционных и обеспечивают экономию веса до 85 %. Подъем и установка композитных куполов намного проще стандартных, а удобство и возможность ремонта намного выше. Кроме того, конструкции из композитов не подвержены коррозии и более устойчивы к окружающей среде.

Русский православный культурно-духовный центр, который открылся в октябре 2016 года в Париже получился, наверное, одним из самым современных. Ансамбль в стиле минимализма был построен по проекту архитектора Жана-Мишеля Вильмотта (Jean-Michel Wilmotte). Фасад здания отделан натуральным бургундским известняком, который также использовался для отделки Лувра и собора Нотр-Дам, а для сочетания с матовой поверхностью известняка и ребристой структурой фасада купола сделаны также матовыми. Уникальной технологической частью проекта было решение изготовить купола из стеклопластика, благодаря чему общая нагрузка на конструкцию была снижена, а купола были установлены буквально в течение нескольких часов. Еще одно достоинство куполов из композита состояло в том, что и изготовление, и отделка производились в контролируемых условиях: погода не влияла на процесс изготовления и монтажа куполов. Купольные панели были изготовлены на французском заводе Мультипласт методом вакуумной инфузии с применением эпоксидного связующего и специально оптимизированной выкладки армирующих наполнителей из мультиаксиальной и обыкновенной 2D-ткани для снижения вероятности непропитки и получения высококачественной поверхности общей площадью 640 кв. м, на отделку которой пошло 86 000 листов сусального золота.

Русский православный культурно-духовный центр

Русский православный культурно-духовный центр

В России новость о создании купола в Париже из композита вдохновила конструкторов и технологов ПАО «Воронежское акционерное самолетостроительное общество» (ВАСО) и заинтересовала не меньше, чем создание композитных авиационных агрегатов.

На территории ВАСО планировалось построить мемориальную часовню в честь иконы Пресвятой Богородицы «Благодатное небо». По начальному проекту купол диаметром 4,6 м и высотой 3,1 м предполагалось возвести по традиционной технологии: сделать каркас купола из металла, а облицовку – из листов нержавеющей стали с покрытием. У технологов ВАСО совместно с давними партнерами, компанией «ИНУМиТ», родилось другое конструкционное решение – изготовить купол из композиционных материалов, поскольку это позволило бы уменьшить затраты на строительство и снизить нагрузку на основание за счет снижения массы купола. «ИНУМиТ» не только поставил связующее для изготовления купола, но и активно участвовал в проектировании конструкции купола и оснастки.

Готовый купол перед установкой Источник: ПАО «ВАСО»

Готовый купол перед установкой Источник: ПАО «ВАСО»

После сборки, обработки швов и покраски купол разместили на треугольный каркас из облегченного металлического профиля и возвели на основание. Стеклопластик хорошо подвергается окрашиванию и конечная поверхность неотличима от металлической. Суммарный вес изготовленного купола составил менее одной тонны, при этом вес аналогичного купола из металла, который планировалось изготовить по первоначальному проекту, составил бы порядка 3 тонн.

Опыт изготовления композитного купола показал, что использование композиционных материалов в строительстве несет большие преимущества: удешевление и увеличение скорости строительства, простота изготовления и монтажа, устойчивость к воздействию внешней среды.

Главным преимуществом по сравнению с классическими решениями является возможность изготовления совершенно новых дизайнерских конструкций, которые при изготовлении из металла и бетона окажутся слишком тяжелыми и дорогими. Для классических конструкций просто заменой материала на композит можно достигнуть снижения веса более чем на 50 %, а время на изготовление может уменьшиться в несколько раз. Композит отлично подвергается покраске и по видовым характеристикам ничем не уступает конструкциям из металла.

Нефтяные компании демонстрируют готовность использовать наиболее прогрессивные технологии

Все больший акцент в государственных учреждениях и крупных компаниях на экологичность и результаты жизненного цикла – очень медленно – склоняет аргументы в пользу композитов при выборе материалов. Также помогает то, что в последние несколько лет было несколько очень громких инфраструктурных проектов, в которых в значительной степени использовались композитные материалы. Один из самых известных – канал для смягчения последствий наводнений в Джизане, в котором используется 11 000 километров арматуры из стекловолокна для укрепления бетонного канала длиной 23 километра и шириной 800 метров. Использование композитной арматуры должно обеспечить срок службы сооружения не менее 100 лет. Увеличение срока служба по сравнению со стальной арматурой достигается за счет отсутствия коррозии арматуры.

Джизан – столица региона Джизан, расположенного в юго-западной части Саудовской Аравии, к северу от границы с Йеменом. Катастрофические внезапные наводнения происходят во время периодических сильных дождей из-за стока с близлежащих гор. 23-километровый железобетонный дренажный канал ливневой канализации был построен для защиты крупной промышленной зоны, включающей нефтеперерабатывающий завод Saudi Aramco (Дахран, Саудовская Аравия).

Монтаж стеклопластиковой арматуры

Монтаж стеклопластиковой арматуры

Saudi Aramco занимается всем бизнесом Королевства в области нефти и производных продуктов, а также на ее долю приходится 10 % всего строительства в Саудовской Аравии. «Saudi Aramco осознала, что огромный процент ее годового бюджета был потрачен на замену бетонных конструкций», – говорит Ник Крофтс, генеральный директор крупнейшего поставщика композитной арматуры в проекте. «Высокая соленость песка в регионе и большой перепад температур днем и ночью вызывают более быстрое растрескивание бетона. Saudi Aramco начала искать альтернативные технологии и санкционировала использование арматуры из стекловолокна в средах с высокой степенью коррозии».

Хотя арматура из стекловолокна существует уже 30–40 лет, ключевые проекты продвигают ее в основную инфраструктуру. С долгой и дорогостоящей историей коррозии во всем мире сталь больше не рассматривается как экономически эффективный вариант в агрессивных средах.

После поставки арматура была установлена подрядчиком проекта Al Yamama Group (Саудовская Аравия). Они обнаружили, что установка композитной арматуры намного быстрее, чем стальной. Масса на 25 % меньше, чем у стальной арматуры, позволяет работать с более длинными участками с меньшим количеством людей, композитную арматуру также легче перемещать и позиционировать.

Важно, что арматура из стекловолокна не является прямой заменой стальной. Арматура из стекловолокна обладает свойствами, отличными от свойств стальной арматуры, что должно быть учтено при проектировании. Например, арматура из стекловолокна имеет более высокую прочность на растяжение, чем сталь, но более низкий модуль упругости. В конструкции из стали количество арматуры обычно определяется прочностью на растяжение. Однако для арматуры из стекловолокна модуль обычно является фактором, определяющим необходимое количество арматуры. Выполнение этого требования обычно приводит к созданию конструкции, которая будет превышать требования к конечной прочности, что обеспечивает желаемый запас прочности конструкции, армированной арматурой из стекловолокна.

***

Очевидно, что композитам есть что «рассказать» инженерам-строителям. Однако они должны быть не только восприимчивы к историям, но и обладать инструментами для воплощения этой истории в жизнь. Нам еще предстоит проделать большую работу для популяризации использования композитов в строительстве и создании инженерных объектов. Крупные компании имеют все ресурсы, чтобы использовать самые эффективные решения на текущий момент, прямо получая выгоду от эксплуатации объекта на протяжении всего жизненного цикла, который благодаря композитам будет значительно длиннее.