Детали машин при эксплуатации работают в отличающихся условиях окружающих сред, нагрузок и скоростей, поэтому имеют различные виды потери работоспособности и износа. По этим же причинам для их изготовления применяется большое разнообразие материалов и технологий. При выборе способа изготовления необходимо стремиться к тому, чтобы деталь получала объемные и поверхностные свойства, соответствующие условиям эксплуатации и гарантирующие требуемый ресурс. Это возможно, если выбор способа изготовления осуществляется с учетом процессов формирования служебных свойств детали при ее производстве [1,2,3].

Долговечность деталей, обусловленная наиболее опасными отказами по разрушению, прежде всего, зависит от прочностных свойств металла.

Прочность определяется как сопротивление металла необратимым (пластическим) деформациям. Современные представления, о пластической деформации связывают ее с подвижностью дислокаций. Повышения сопротивления деформации можно добиться формированием определенной тонкой структуры металла, тормозящей движение дислокаций [4].

Основные механизмы торможения дислокации сводятся к следующему:

-

образование скоплений (сегрегаций) атомов легирующих элементов (или вакансий) вокруг дислокаций в твердых растворах;

-

повышение плотности дислокаций, приводящее к усилению взаимодействия атомов вблизи движущихся дислокаций. При этом поле напряжений сил взаимодействия атомов у одних дислокаций мешает перемещению других;

-

образование барьеров для движущихся дислокаций в виде поверхности раздела в кристаллах или частиц второй упрочняющей фазы, т.е. создание внутри сплава объектов с различной кристаллографией скольжения дислокаций.

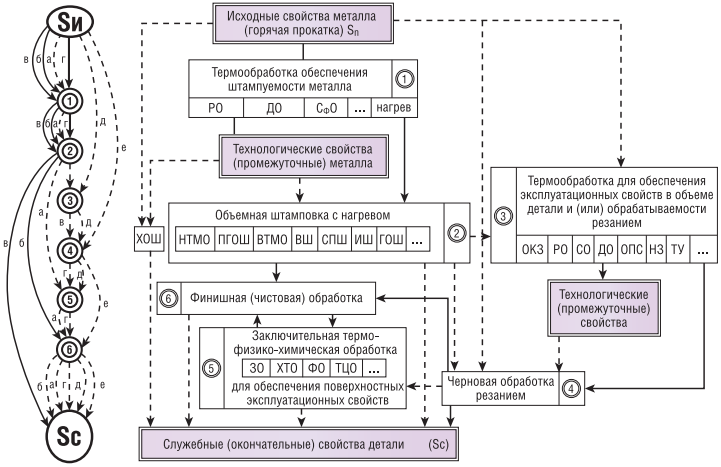

На процесс формирования оптимальных структурных состояний металла и соответствующих им прочностных показателей решающим образом влияет технологические маршруты обработки детали. Принципиальная схема формирования промежуточных технологических и окончательных эксплуатационных свойств в системе производства представлена на рис. 1, где: Sи – исходные свойства материала; Sс – эксплуатационные свойства деталей; а, г – маршруты обработки с косвенным влиянием технологии пластического формообразования (ТПФ) на Sc ; в, б – маршруты обработки с непосредственным влиянием ТПФ на Sс; д, е – маршруты обработки без влияния ТПФ на Sc; Н – нормализация; ТУ – термоулучшение; РО – рекристаллизационный отжиг; ДО – диффузионный отжиг; СфО- - сфероидизирующий отжиг; СО – смягчающий отжиг; OПС - отжиг на перлитную структуру; ОКЗ – отжиг на крупное зерно; ЗО – закалка + отпуск; ХТО – химико-термическая обработка; ФO – физическая обработка (лазерная, плазменная и т.п.); ТЦО – термоциклическая обработка; ХОШ – холодная объемная штамповка; НТМО и ВТМО – штамповка в режиме низко- и высокотемпературной термомеханической обработки; ВШ – высокоскоростная штамповка; СПШ – штамповка в условиях сверхпластичности; ГОШ – горячая объемная штамповка; ИШ – изотермическая штамповка.

Изменение свойств материала в процессе изготовления деталей целесообразно анализировать с учетом технологической наследственности. Качество деталей определяется не только финишной обработкой, но и особенностями всех предшествующих ей операций и технологических процессов.

Рис. 1 Структурно-функциональная модель формирования технологических и эксплуатационных свойств сталей при формообразовании пластической деформацией

Носителями наследственной информации являются химический состав, микро- и макроструктура материала и связанные с ней механические характеристики и другие свойства. Для достижения высоких показателей эксплуатационных свойств материала деталей необходимо учитывать технологическую наследственность, а лучше – управлять ею. Технологические факторы, позитивно влияющие на качество детали, необходимо сохранять и развивать, а отрицательно влияющие желательно нивелировать на начальных стадиях обработки.

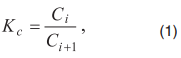

Влияние конкретной технологической операции обработки на изменение свойств материала целесообразно оценивать через коэффициент наследования:

где Сi, Ci+1 - значения некоторого свойства, соответственно, до и после технологического воздействия на материал.

Коэффициент наследования характеризует изменение свойств на данном этапе обработки относительно их значений на предшествующем этапе. Значение Кс = 1 свидетельствует о том, что i-e свойство наследуется без изменений, при Кс > 1 значение свойства повышается, а при Кс < 1 - понижается.

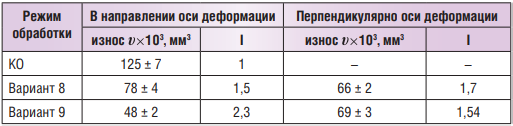

Способ формообразования деталей существенно влияет на механические характеристики материала. В табл. 1 приведено сопоставление механических характеристик материала деталей, изготовленных по различным технологическим маршрутам. Данные приведены для широко применяемой конструкционной стали 40Х. Данные усреднены с учетом анизотропии свойств.

Таблица 1. Сопоставление механических характеристик деталей, изготовленных по различным технологическим маршрутам (материал сталь 40Х)

* числитель – абсолютное значение характеристики, знаменатель – коэффициент наследования

– характеристики пластичности (относительные удлинение и сужение образца);

– характеристики пластичности (относительные удлинение и сужение образца);

σ-1, σ02, σв – харкатеристики прочности (пределы прочности, усталости, текучести);

KCV – ударная вязкость.

Более высокий уровень механических характеристик деталей, изготовленных с использованием пластической деформации, обусловлен специфичным влиянием последней на микро- и макроструктуру материала. Правильно назначенные режимы пластического формоизменения способствуют устранению пористости литой структуры, дроблению и рациональной ориентации неметаллических включений; перераспределению ликвационных зон, формированию волокнистой структуры и текстуры деформации, измельчению суб- и макрозерна, дроблению карбидных фаз и уменьшению карбидной неоднородности и т.п.

Механические характеристики материала деталей, получаемых объемной штамповкой, в основном зависят от термомеханических режимов формоизменения заготовки и используемых видов упрочняющей термообработки.

В процессах холодной объемной штамповки (ХОШ) деформационное упрочнение приводит к возрастанию по мере увеличения степени деформации характеристик прочности

и

и

при одновременном снижении характеристик пластичности

и вязкости (KCV) материала (табл. 1). В ряде случаев, когда отсутствует опасность хрупкого разрушения детали и температура ее эксплуатации ниже температуры возврата, благодаря деформационному упрочнению материала, можно отказаться от заключительной термообработки детали и уменьшить площадь поперечного сечения детали, а, следовательно, и ее массу. Свойство холодной объемной штамповки повышать прочность материала детали особенно ценно для малоуглеродистых, термически неупрочняемых сталей и сплавов.

Если по условиям эксплуатации детали, наряду с высокой прочностью, необходимо высокое сопротивление хрупкому разрушению, то после холодной объемной штамповки целесообразна заключительная термообработка.

Для анализа взаимосвязи конечных свойств материала и его структуры, формирующейся в процессе горячего деформирования, в табл. 2 представлены режимы, обеспечивающие получение различных структурных состояний для распространённых в машиностроении конструкционных сталях 35, 40Х, 40ХН.

Свойства, получаемые в результате ВТМО, сопоставлялись со свойствами, формирующимися в типовых технологических процессах. Для этого была проведена контрольная термическая обработка КО (закалка с 830оС в воде - вариант 1 табл. 2).

Процессы структурообразования в аустените по мере увеличения степени горячей пластической деформации для температурно-скоростных интервалов, отвечающих реализации различных механизмов, протекают в следующей последовательности. При разупрочнении по типу динамической полигонизации (ДП - вариант 2) (табл. 3) с увеличением степени деформации от 5 до 25% увеличивается текстурированность исходных зерен.

Таблица 2. Анализируемые варианты технологических маршрутов ВТМО и их термомеханические параметры

Х - выполненная операция

В структуре стали после деформирования при 800°С (вариант 3) с предварительной аустенизацией при 1200°С также наблюдаются деформированные вытянутые зерна без признаков протекания динамической рекристаллизации.

Увеличение скорости деформации  до 5с-1 при ТД = 900°С (вариант 7) приводит к получению полностью динамически рекристаллизованной структуры (как за счет увеличения скорости, так и за счет большей, чем при

до 5с-1 при ТД = 900°С (вариант 7) приводит к получению полностью динамически рекристаллизованной структуры (как за счет увеличения скорости, так и за счет большей, чем при  = 0,5с-1

реальной температуры деформации) вследствие меньшей продолжительности времени контакта заготовки с инструментом, а, следовательно, меньшего ее подстуживания. В целом, совокупное влияние маршрутов и режимов на структуру горячедеформированного аустенита приведено в табл. 3

= 0,5с-1

реальной температуры деформации) вследствие меньшей продолжительности времени контакта заготовки с инструментом, а, следовательно, меньшего ее подстуживания. В целом, совокупное влияние маршрутов и режимов на структуру горячедеформированного аустенита приведено в табл. 3

Таблица 3. Структура горячедеформированного аустенита в исследованных вариантах термомеханической обработки.

Примечание: ДП, ДР - структура горячедеформированного аустенита, соответствующая процессам динамической полигонизации и пластической рекристаллизации, соответственно

Наследственное влияние типа структуры горячедеформированного аустенита, образовавшейся в результате ВТМО, на конечные свойства материала деформированных заготовок можно оценить по результатам различных испытаний, проводимых по стандартным методикам.

Характеристики прочности

и пластичности

относительные удлинение и сужение образца) стали определялись в испытаниях на растяжение пятикратных образцов диаметром 5 мм в соответствии с ГОСТ 1497-84.

Испытания на ударную вязкость проводили в соответствии с ГОСТ 9454-78. Образцы вырезали вдоль деформированных заготовок, и на них выполняли надрез типа Шарпи. Долю вязкой составляющей в изломе определяли визуально. Критическую температуру хрупкости Ткр20 определяли по наличию в изломе 20% вязкой составляющей разрушения. Испытания проводили при различных температурах.

Испытания на износостойкость проводились в условиях сухого трения при давлении 100 Н и скорости вращения диска 675 об/мин. Объемы выработанных углублений Y (индекс 30 соответствует диаметру кольца шириной 2,5 мм контр. тела из твердого сплава) находили с помощью специальных таблиц по результатам измерения на микроскопе глубины вытертых лунок.

Результаты испытаний показали, что горячая деформация в режиме ВТМО на 25% со скоростью  =0,5с-1 при Тд=900°С (вариант 5), а в большей мере при 850°С (вариант 8), приводит к повышению свойств сталей в закаленном и низкоотпущенном состоянии (150°С, 2 часа), причем одновременно растут и прочность, и пластичность. Это обеспечивается созданием полигонизированной структуры в горячедеформированном аустените (нерекристаллизированные объемы менее 25%). Дальнейшее увеличение степени деформации до 50% при 850°С (вариант 9), за счет увеличения доли полигонизованной структуры, ведет к еще большему повышению комплекса характеристик

=0,5с-1 при Тд=900°С (вариант 5), а в большей мере при 850°С (вариант 8), приводит к повышению свойств сталей в закаленном и низкоотпущенном состоянии (150°С, 2 часа), причем одновременно растут и прочность, и пластичность. Это обеспечивается созданием полигонизированной структуры в горячедеформированном аустените (нерекристаллизированные объемы менее 25%). Дальнейшее увеличение степени деформации до 50% при 850°С (вариант 9), за счет увеличения доли полигонизованной структуры, ведет к еще большему повышению комплекса характеристик

= 100МПа;

= 100МПа;  = 8%

= 8%

При Тд = 900°С развивающаяся наряду с динамической полигонизацией рекристаллизация уменьшает этот эффект ВТМО.

Получение развитой полигонизованной структуры (вариант 8) без признаков динамической рекристаллизации после ВТМО приводит к еще большему повышению прочностных характеристик

=115МПа,

=115МПа,  =75МПа

=75МПа

и небольшому падению пластичности (~3%).

При увеличении скорости деформации, вследствие полного прохождения динамической рекристаллизации, при обеих степенях деформации (25 и 50%) (вариант 7 и 10) характеристики прочности в результате ВТМО меняются мало по сравнению с контрольной обработкой. Пластичность в основном  растет с 42 до 52%.

растет с 42 до 52%.

При последующем высоком отпуске (540°С, 1час) прирост прочностных характеристик сохраняется, пластичность сталей при этом изменяется в меньшей степени.

Продолжительный охрупчивающий отпуск (500°С, 100 час) практически не изменяет уровня свойств, полученных при обычном высоком отпуске; иными словами, состояние отпускной хрупкости не сказывается на обычных механических свойствах стали при испытании на растяжение.

Полигонизированная структура (рекристаллизованные объемы не более 30%) приводит к значительному повышению ударной вязкости при всех температурах испытания и снижению критической температуры хрупкости. Вследствие образования мелкого зерна в полностью динамически рекристаллизованных структурах ударная вязкость при пониженных температурах после такой ВТМО также выше, чем после обычной закалки.

В наибольшей степени эффект ВТМО для всех типов структур проявляется при низких температурах испытания (табл. 4). Так, для стали 40Х при температурах испытания - 100 и - 20°С ударная вязкость возросла в 2,3 - 2,5 раза.

Доля кристаллической составляющей на поверхности излома образцов также снизилась, причем в большей степени для полигонизированных структур.

Наблюдается существенное снижение порога хладноломкости: на 900С для стали 40Х и на 30°С для стали 40ХН.

Результаты испытаний на ударную вязкость при пониженных температурах сталей 40Х и 40ХН, подвергнутых ВТМО по варианту 9 табл. 2, при различной продолжительности охрупчивающего отпуска показали, что уменьшение хрупкости наблюдается в образцах, подвергнутых ВТМО с получением полигонизированной структуры. Установлено, что при очень длительных выдержках (до 150 часов) при температуре охрупчивающего отпуска 500°С охрупчивания не возникает, и эффект снижения температур хладноломкости сохраняется. При этом эффект ВТМО проявляется в большей степени при температуре испытания минус 200С на стали 40Х.

Повышение вязкостных характеристик сталей обусловлено спецификой микроструктуры стали, формирующейся после ВТМО, и высокотемпературного отпуска (600-630°С). Структура является дисперсной ферритокарбидной смесью, отличающейся от структуры стали, подвергавшейся КО. После ВТМО карбиды в стали получаются более дисперсными (0,15...0,2 мкм;), а их распределение более равномерно, чем после КО. Зерна феррита после ВТМО также заметно измельчены по сравнению с КО. Исследовалось влияние различных структурных состояний, полученных в ходе горячей деформации сталей 40Х и 40ХН в режиме ВТМО, на износостойкость в условиях сухого трения.

Испытание на износ при сухом трении проводили на образцах, вырезанных в плоскости деформации, а также в перпендикулярной к ней плоскости. Установлена большая износостойкость образцов после BТMO при данной схеме испытаний (табл. 5), чем у образцов, обработанных по режиму КО.

Повышение износостойкости тем выше, чем совершеннее полученная при ВТМО полигонизированная структура. Наиболее износостойкие структуры получаются при снижении температуры деформации и увеличении степени деформации [4].

Таким образом, выбором рационального термомеханического режима обработки пластическим формообразованием можно целенаправленно и существенно улучшать свойства материала изготавливаемой детали. Это является одним из главных преимуществ пластического деформирования перед другими способами.

Изготовление деталей пластической деформацией особенно в режиме ВТМО является ресурсосберегающим и эффективным методом, так как позволяет значительно повышать эксплуатационные свойства сталей. Именно такую технологию целесообразно применять для изготовления тяжело нагруженных деталей ответственного назначения, работающих в условиях низких температур.

Список литературы

-

Вильданов, И.З. Формирование конструкторско-технологической документации на ответственные детали, получаемые пластическим деформированием/ И.З. Вильданов, В.Г. Шибаков, Р.В. Шибаков // Вестник машиностроения. –2015. –№6, - С. 55-59.

-

Астащенко, В.И. Технологические методы управления структурообразованием стали при производстве деталей машин / В.И. Астащенко, В.Г. Шибаков /– М.: Academia, -2006, -328с.

-

Дмитриев, А.М. Восстановление деталей пластическим деформированием (теория, технология, оборудование) / А.М. Дмитриев, Д.Л. Панкратов, В.Г. Шибаков / -М.: Academia, -2012, -387с.

-

Бернштейн, М.Л. Термомеханическая обработка стали/ М.Л. Бернштейн и др. / – М.: Металлургия, - 1983. – 480 с.