Проекты подводных нефтехранилищ появились в начале ХХ века, широкое применение эти инженерные сооружения нашли в период Второй мировой войны с целью хранения стратегических запасов горючего. Сегодня они используются в цепочке добычи, транспорта и хранения углеводородного сырья на море как средства для временного хранения углеводородов и загрузки танкеров в максимально сжатые сроки. Какие конструкции подводных резервуаров, разработанных в нашей стране и за рубежом существуют сегодня?

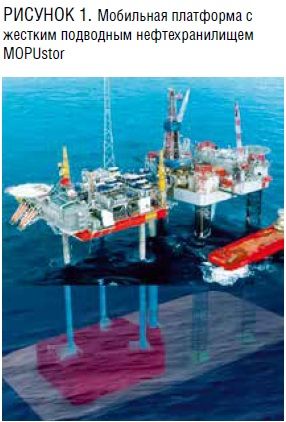

Технологические операции по хранению нефти и загрузке в танкеры могут осуществляться с использованием плавучих и стационарных хранилищ, а также хранилищ в основании (кессоне) добывающих платформ. Хранилище в составе нефтедобывающей платформы (рис. 1), во многих случаях используют для создания балласта, поэтому откачиваемая из него нефть замещается обычно морской водой и наоборот, что неизбежно приводит к образованию слоя водонефтяной эмульсии.

На ранних этапах разработки месторождений часто применяют плавучие системы хранения и отгрузки нефти (ПСНХО), а также плавучие нефтехранилища (ПНХ) (рис. 2). Данные конструкции характеризуются коротким периодом, необходимым для их мобилизации и демобилизации, часто снабжены дополнительными установками для сепарации и обезвоживания нефти.

ПСНХО и ПНХ подвержены воздействию неблагоприятных погодных условий, а их эксплуатация в северных арктических широтах существенно осложнена высокой ледовой нагрузкой. При этом существуют повышенные риски столкновения с подходящими для загрузки челночными танкерами и необходимость в постоянном вертолетном трафике для обслуживания в отдалении от берега.

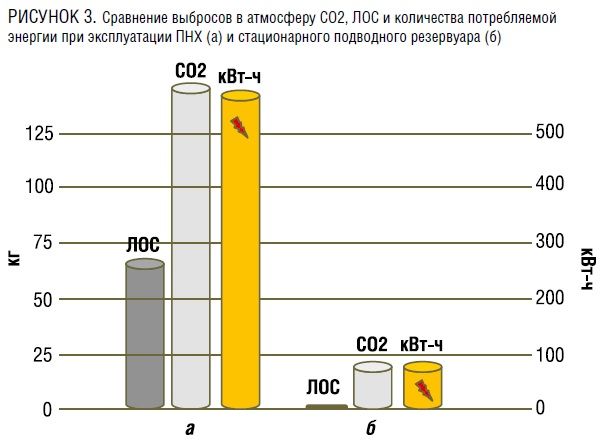

С экологической точки зрения эти конструкции значительно уступают полностью погруженным стационарным подводным нефтехранилищам из-за загрязнения атмосферы. Так, для эксплуатации ПНХ в единицу времени требуется примерно в 5 раз больше энергии, чем для подводного резервуара аналогичной емкости, при этом, как следствие, прямо пропорционально возрастает и количество выбросов в атмосферу диоксида углерода (СО2) летучих органических соединений, по сравнению с подводными нефтехранилищами, которые не сообщаются с атмосферой. На рис. 3 представлены соотношения выбросов в атмосферу, полученные с учетом предположения, что среднее потребление дизеля 5000 литров в день, а при сжигании 1 литра генерируется 10 кВт-ч энергии при КПД двигателя 25%.

Стационарные подводные нефтехранилища являются также эффективными с точки зрения требуемых капитальных (CAPEX) и эксплуатационных (OPEX) затрат [2].

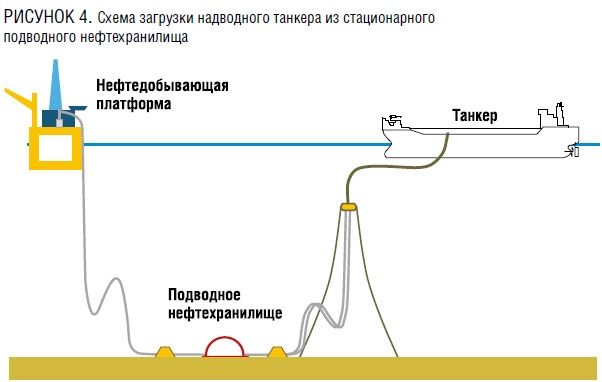

Схема загрузки танкера из такого хранилища представлена на рис. 4.

Важную роль подводные стационарные резервуары должны сыграть при реализации системы подводного (подледного) обустройства арктических месторождений и концепции арктической подводной транспортной системы (АПТС). Эта проблема является одним из направлений Федеральной целевой программы «Развитие гражданской морской техники», над которой работают ведущие научные и проектно-конструкторские организации России [3].

Применение подводных нефтехранилищ в системе подводного транспорта на шельфе позволяет ) [4,5]:

1) Отказаться от строительства дорогостоящих подводных трубопроводов от месторождения до берегового терминала. Стоимость таких трубопроводов может оказаться сопоставимой или превышать стоимостью подводного танкера;

2) Значительно сократить потребность в энергии, необходимой для транспортировки углеводородов по трубопроводу, и снизить себестоимость транспортировки одной тонны нефти;

3) Обеспечить круглогодичное функционирование транспортной системы, исключив зависимости от времени года и погодных условий на поверхности;

4) Снизить риск террористического воздействия на всех этапах поставки нефти потребителю.

Проведенный анализ запатентованных конструкций подводного резервуара для хранения жидких углеводородов позволил сформулировать следующие требования к конструкции резервуара для подводного хранения жидких углеводородов в Арктике [6]:

· Конструкция резервуара должна исключать контакт продукта налива с морской водой. Вследствие контакта нефти с водой, внутри хранилища может образовываться нежелательный слой эмульсии, состоящий из нефти, воды и химикатов, имеющей тенденцию к увеличению толщины, уменьшению полезной емкости хранилища, и, главное, исключить потенциальный риск загрязнения морской среды нефтяными углеводородами.

· В качестве материала оболочки хранилища может применяться сталь, железобетон или полиэфирный стеклопластик. Сталь и бетон традиционно используются в подобных сооружениях, методы и технология их производства хорошо изучены, и они доступны на внутреннем рынке. Полиэфирный стеклопластик ещё не применялся для конструкций, имеющих значительные габариты, однако существующий опыт по производству конструкций из композитных материалов в России и мире говорит в пользу возможного их применения для нефтехранилищ.

· Глубина моря для размещения стационарных нефтехранилищ. Она должна исключать вероятности воздействия на оболочку потенциально возможных ледовых образований (айсбергов, торосов) и создавать помехи судоходству.

· Предпочтительные формы подводных резервуаров - сфера или полусфера. Хотя оболочку резервуара можно изготовить практически любой геометрической формы, однако, при воздействии на конструкцию внешнего гидростатического давления морской воды, наиболее прочными и устойчивыми оказываются сферические формы. Сферическая оболочка, в сравнении с другими, например, с вертикальной цилиндрической, обладает низким коэффициентом лобового сопротивления при обтекании потоком жидкости, что позволяет минимизировать суммарную лобовую нагрузку в районах с подводными течениями значительной величины. Важно отметить, что конструкционная форма сооружения и его элементов может способствовать или препятствовать развитию опасных коррозионных процессов. Менее подвержены коррозии элементы простых конструкционных форм c наименьшей удельной поверхностью.

· Технологии изготовления конструкции должны обеспечить выполнение основных сборочных операций на берегу, чтобы минимизировать объем работ в открытом море со сложной ледовой обстановкой.

Выбор материала для изготовления подводного резервуара должен основываться результатах проведённого технико-экономического анализа, учитывающего природно-климатические условиях акватории, свойства продукта налива и уровень надежности конструкции. В этой связи можно отметить, что бетон обеспечивает хорошую изоляцию, коррозионную защиту и имеет достаточную плотность, необходимую для обеспечения отрицательной плавучести. Недостатком бетонных и железобетонных конструкций является низкая трещиностойкость.

Оболочка из стали значительно легче бетонной, поэтому конструкция будет иметь положительную плавучесть, что создаёт необходимость в применении надежных систем закрепления конструкции на дне в проектном положении. Сталь, обладая высокой прочностью, большей вязкостью, одинаково хорошо сопротивляется напряжениям всех видов, что делает конструкции резервуаров из нее очень надежными. Такой резервуар требует хорошую антикоррозийную защиту и термоизоляцию.

Оболочка из полиэфирного стеклопластика будет еще легче, чем стальная, что также потребует наличие дополнительных средств для закрепления. Термоизоляционные свойства этого материала превосходят свойства стали, но уступают бетону. Неоспоримым преимуществом являются хорошие прочностные характеристики и высокая стойкость к коррозионному разрушению.

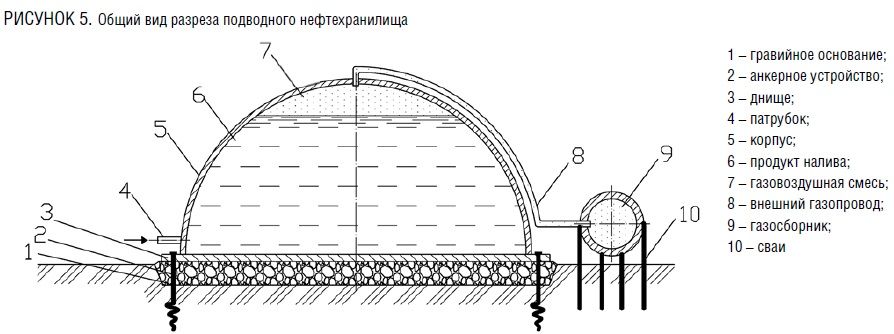

В соответствии с представленными выше критериями, была разработана и запатентована новая конструкция подводного резервуара, которая обладает высоким уровнем конструктивной надежности и экологической безопасности (рис. 5) [7].

Важным преимуществом такой конструкции является возможность хранения нестабилизированной нефти, до удаления растворенного газа.

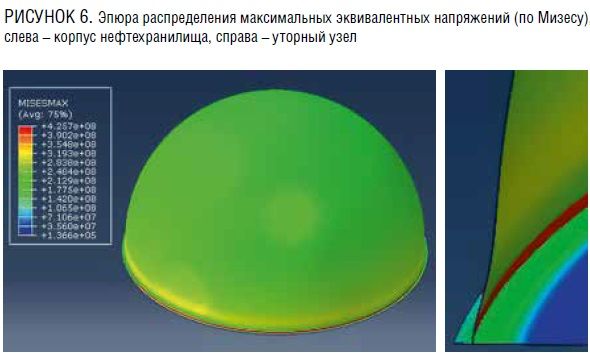

Однако, как показало дальнейшее исследование, в самом неблагоприятном случае (когда конструкция не заполнена нефтью) в уторном узле возникают напряжения значительной величины (рис. 6).

Для исключения таких напряжений предлагается внутри полусферичской оболочки установить эластичную мембрану для предотвращения контакта нефти и воды, а у основания резервуара предусмотреть отверстия, позволяющие морской воде проникать внутрь хранилища для выравнивания давления внутри и снаружи конструкции. Такое решение позволяет значительно снизить толщину стенки конструкции, исключает газосборник 10 (рис. 5), упрощает процесс изготовления и снижает капитальные затраты.

Гибкая мембрана должна обладать высокой химической стойкостью при хранении такой агрессивной среды, как сырая нефть под воздействием внешнего давления и переменной температуры. Прототипом для таких конструкционных элементов служат гибкие резервуары, широко применяемые во всем мире для ликвидации аварийных разливов нефти (ЛАРН), усиленные дополнительными полимерными слоями для повышения усталостной прочности гибкой мембраны при существующих циклических нагрузках.

Предлагаемая конструкция резервуара может изготовляться как в одиночном исполнении, так и в групповом составе, образуя подводный резервуарный парк.

Литература

1. Бунчук В. А. Подводное хранение нефти и нефтепродуктов за рубежом / В.А. Бунчук , А.С. Гехман, В.С. Данцигер. - Москва: ВНИИОЭНГ, 1969. -55 c.;

2. J. P. Kaalstad, A. Kristoffersen. Flexible Subsea Storage Unit Development and Applications //Proceedings of Offshore Technology Conference (OTC). - Rio de Janeiro, Brazil: OTC Publisher, 2013., pp.1- 8;

3. Рогозин Д. О. Технологии инноваций. Заглянем в бездну. Россия приступает к освоению гидрокосмоса на новом уровне // Российская газета/ [Электронный ресурс].- "Редакция "Российской газеты"", http://www.rg.ru/2014/03/14/rogozin.html;

4. Абросимов Н. В. Безопасность России. Основы безопасности при освоении континентальных шельфов. Правовые, социально-экономические и научно-технические аспекты. Тематический блок "Безопасность топливно-энергетического комплекса" / Н.В. Абросимов, В.А. Акимов, Р.С. Ахметханов и др. Научн. рук. Н.А.Махутов.. - Москва: МГОФ "Знание", 2013. - 640 c.;

5. Глухарев К. К. Подводная арктическая транспортная система / К.К. Глухарев, В.И. Павленко, А.В. Силин и др. - Москва: ИЦ "Математика", 1996. - С. 237;

6. Сонин М.С., Шутов В.Е. Разработка оптимальной конструкции подводного нефтехранилища по критериям эксплуатационной надежности и экологической безопасности // Управление качеством в нефтегазовом комплексе. - 2014. - № 1. - С. 49-51.;

7. Патент 133818 РФ, B 65D. Подводное нефтехранилище / Сонин М.С. - № 2013126693/12; Заявлен 11.06.2013; Опубликован 27.10.2013.